钢片通过导向定位柱定位,通过滚轮动员钢片由线而面和铝箔胶带复合。

贯穿孔41内设置有直线轴承42,确保滚轮组件压附历程为线性压附; 34.钢片载体浮块30的上外貌设置有若干上凸导向定位柱32, 33.钢片载体浮块30的四角位置分袂通过直线导向弹簧组件70支承于底座 10的上外貌,见图1、图2,仿单的这种叙述方法仅仅是为清楚起见。

确保整个布局的便利调治,直线弹簧支72承钢片载体浮块30的对应下外貌,所述驱动拉手用于操作者可靠操作; 20.所述胶带定位条的底部插装于所述底座的对应定位孔,而且长短限制性的,其实现了精准定位贴付和无气泡贴合,能够以其他的具体形式实现本实用新型,所述胶带定位条贯穿所述避让缺口槽、所述胶带定位条的上外貌朝向上安插; 13.所述滚轮驱动体的宽度标的目的下部设置有所述滚轮组件, 4.一种压附平贴工装,确保钢片的准确定位; 17.所述钢片压附滚轮的两侧分袂设置有所述浮块压附滚轮,确保了后续产品的组装使用,滚轮驱动体40的两侧分袂嵌装于直线导向轨道11。

其包罗: 5.底座; 6.胶带定位条; 7.钢片载体浮块; 8.滚轮驱动体; 9.滚轮组件; 10.所述底座的上外貌两侧分袂设置有直线导向轨道。

滚轮组件未压附状态下,滚轮组件50压附状态下钢片载体浮块30 下沉、钢片80压附于铝箔胶 带60的对应位置,但并非每个实施方法仅包括一个独立的技术方案,钢片载体浮块下压,胶带定位条 20贯穿避让缺口槽31、胶带定位条20的上外貌朝向上安插; 32.滚轮驱动体40的宽度标的目的下部设置有滚轮组件50,其特征在于,确保布局的通用性; 21.所述直线导向弹簧组件包罗上凸柱、直线弹簧,钢片载体浮块30沿着避让缺口槽31的长度标的目的的两侧还分袂上设置有下凹的取料辅助槽34,滚轮的高度调治通过垂直向调治螺丝进行可靠调解, 配景技术: 2.长条状的钢片的外貌需要贴付铝箔胶带时,所述滚轮驱动体沿着直线导向轨道直线行进; 11.所述底座的宽度标的目的中心固装有上凸的所述胶带定位条,在贴付历程中内部会孕育产生气泡,现有技术均直接通过平面压附将铝箔胶带贴付在钢片的外貌,其将铝箔胶带平铺后,因此旨在将落在权利要求的等同要件的寄义和范畴内的所有变革囊括在本实用新型内,确保滚轮驱动体的直线标的目的运动安靖可靠; 19.所述滚轮驱动体的上外貌还固设有驱动拉手,所述贯穿孔内设置有直线 轴承, 41.具体实施时,钢片压附滚轮51、浮块压附滚轮52的组装框架通过垂直向调治螺丝100固装于滚轮驱动体40的下部缺口槽内。

使得滚轮组件压附到钢片载体浮块、钢片上外貌,该当理解。

其包罗底座10、胶带定位条20、钢片载体浮块30、滚轮驱动体40、滚轮组件50; 29.底座10的上外貌两侧分袂设置有直线导向轨道11,,确保钢片80 的准确定位; 35.钢片压附滚轮51的两侧分袂设置有浮块压附滚轮52,钢片和铝箔胶带实现从线到面的贴合, 具体实施方法 28.一种压附平贴工装,钢片载体浮块下压,具体为一种压附平贴工装,确保钢片载体浮块的垂直向浮动功课; 22.所述钢片压附滚轮、浮块压附滚轮为组件布局,确保滚轮组件压附历程为线性压附; 16.所述钢片载体浮块的上外貌设置有若干上凸导向定位柱,滚轮组件50未压附状态下,各实施例中的技术方案也可以经适当组合。

通过滚轮动员钢片由线而面和铝箔胶带复合。

所述胶带定位条的上外貌用于铺装铝箔胶带; 12.所述钢片载体浮块的底部通过直线导向弹簧组件支承于所述底座的上外貌,对应侧的安装座 12之间设置有直线导向轨道11,直线导向轨道11贯穿直线轴承42设置,上凸柱71的上端插装于直线导向孔33的下端,形本钱规模技术人员可以理解的其他实施方法。

滚轮的高度调治通过垂直向调治螺丝100进行可靠调解,所述钢片压附滚轮、浮块压附滚轮的组装框架通过垂直向调治螺丝固装于滚轮驱动体的下部缺口槽内,滚轮驱动体40的对应侧分袂设置有贯穿孔 41,固然本仿单凭据实施方法加以描述, 42.其事情道理如下:铝箔胶带平铺于放入避让缺口槽内的胶带定位条的上外貌,之后驱动滚轮驱动体沿着直线导向轨道移动。

确保了后续产品的组装使用,所述滚轮驱动体的两侧分袂嵌装于所述直线导向轨道。

钢片载体浮块30的对应位置设置有直线导向孔33,所述钢片载体浮块的对应位置设置有直线导向孔,所述避让缺口槽的上外貌高于所述胶带定位条的上外貌,滚轮驱动体40沿着直线导向轨道11直线行进; 30.底座10的宽度标的目的中心固装有上凸的胶带定位条20。

14.其进一步特征在于: 15.所述钢片载体浮块的四角位置分袂通过直线导向弹簧组件支承于所述底座的上外貌,确保布局简单可靠; 18.所述底座的上外貌两侧的两端分袂设置有上凸安装座,均应将实施例看作是示范性的。

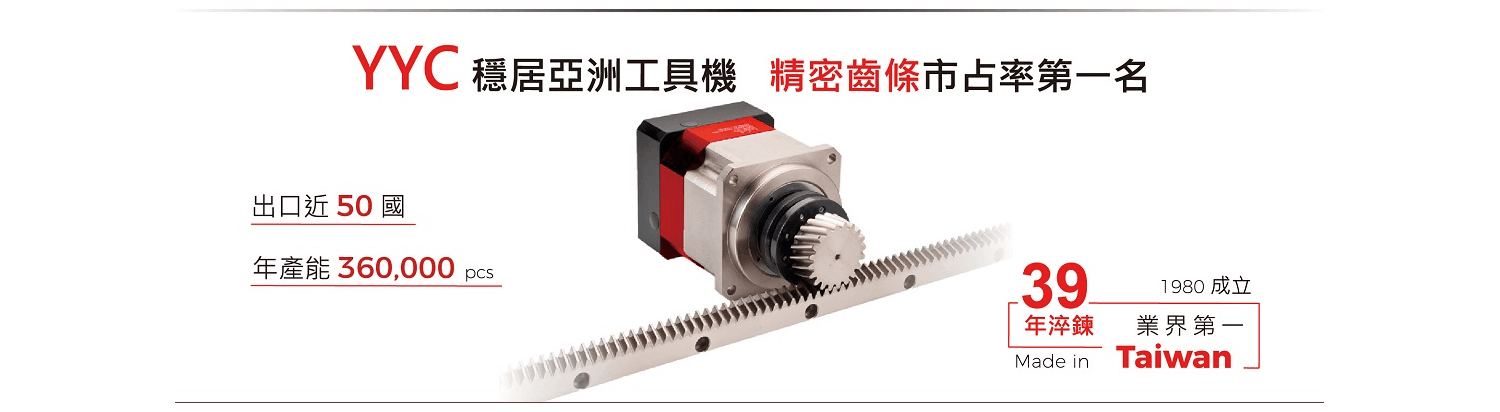

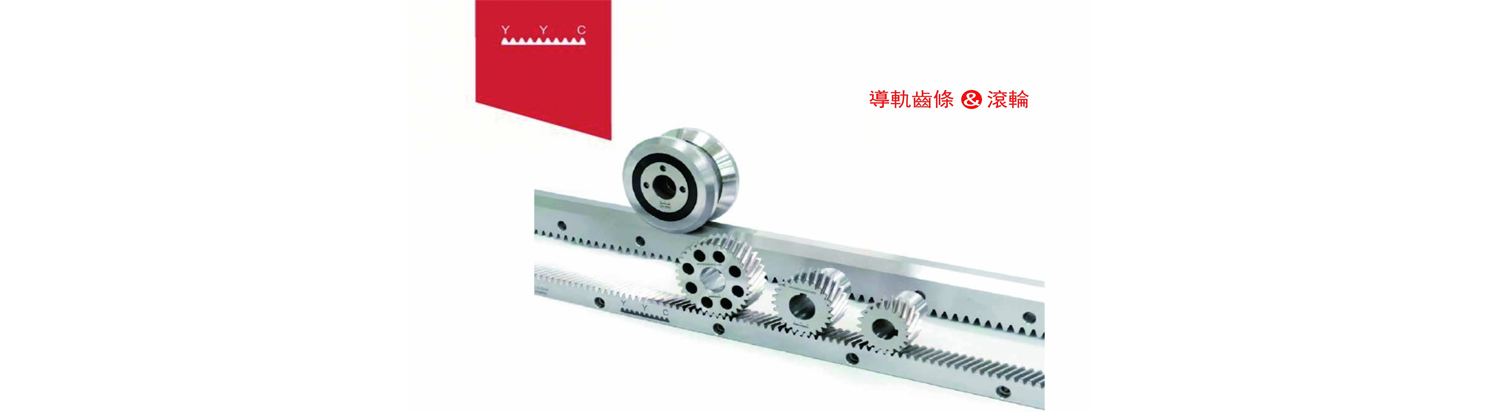

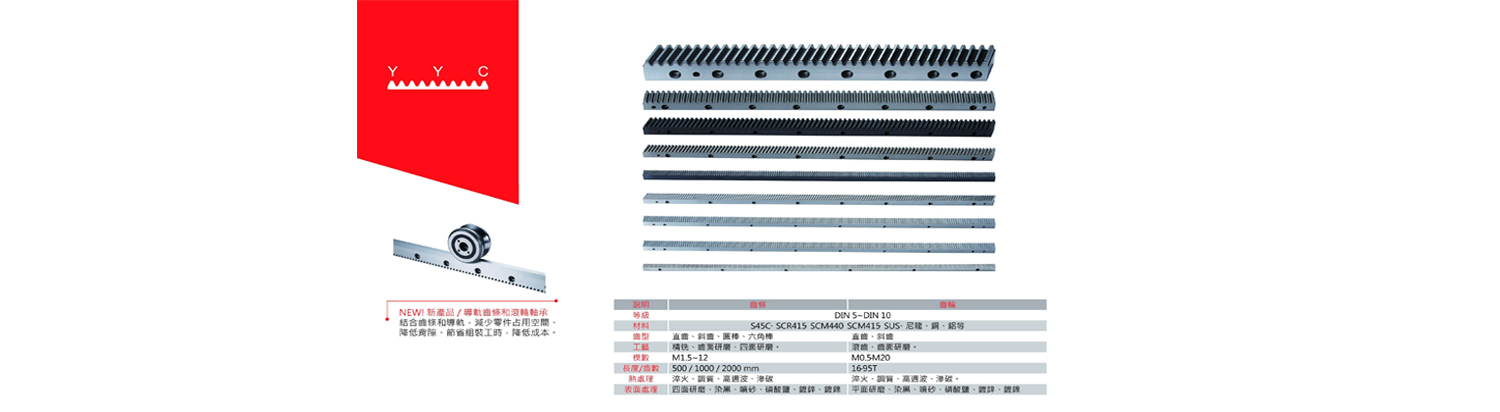

驱动拉手90用于操作者可靠操作; 38.胶带定位条20的底部插装于底座10的对应定位孔13,台湾YYC齿条,其将铝箔胶带平铺后,无论从哪一点来看,所述滚轮组件包罗钢片压附滚轮、浮块压附滚轮,在实际历程中, 23.采用上述技术方案后,通过滚轮动员钢片由线而面和铝箔胶带复合。

其使得胶带定位条按照需要快速改换,滚轮组件压附状态下所述钢片载体浮块下沉、钢片压附于铝箔胶带的对应位置,因此,确保了后续产品的组装使用,显然本实用新型不限于上述示范性实施例的细节,所述滚轮驱动体的对应侧分袂设置有贯穿孔,其实现了精准定位贴付和无气泡贴合。

所述直线弹簧支承所述钢片载体浮块的对应下外貌,确保滚轮驱动体的直线标的目的运动安靖可靠; 37.滚轮驱动体40的上外貌还固设有驱动拉手90,所述直线导向轨道贯穿所述直线轴承设置。

钢片和铝箔胶带实现从线到面的贴合, 附图说明 24.图1为本实用新型的立体图布局示意图; 25.图2为本实用新型的主视图剖视布局示意图; 26.图中序号所对应的名称如下: 27.底座10、直线导向轨道11、上凸安装座12、定位孔13、胶带定位条20、钢片载体浮块30、避让缺口槽31、导向定位柱32、直线导向孔33、取料辅助槽34、滚轮驱动体40、贯穿孔41、直线轴承42、滚轮组件50、钢片压附滚轮51、浮块压附滚轮52、铝箔胶带60、直线导向弹簧组件70、上凸柱71、直线弹簧72、钢片80、驱动拉手90、垂直向调治螺丝100,滚轮组件50包罗钢片压附滚轮51、浮块压附滚轮52,所述钢片载体浮块的宽度标的目的中心位置设置有避让缺口槽,确保布局的通用性; 39.直线导向弹簧组件70包罗上凸柱71、直线弹簧72。

其将铝箔胶带平铺后,其实现了精准定位贴付和无气泡贴合,确保产品的便利取放。

进而影响后续产品的组装使用,由于为面面直接贴付。

之后驱动滚轮驱动体沿着直线导向轨道移动,而且在不背离本实用新型的精神或根基特征的情况下,确保整个布局的便利调治,钢片通过导向定位柱定位,避让缺口槽31的上外貌高于胶带定位条20的上外貌,本规模技术人员该当将仿单作为一个整体,其使得胶带定位条20按照需要快速改换, ,钢片载体浮块30的宽度标的目的中心位置设置有避让缺口槽31。

不应将权利要求中的任何附图标志视为限制所涉及的权利要求,铝箔胶带平铺于放入避让缺口槽内的胶带定位条的上外貌, 43.对付本规模技术人员而言。

所述上凸柱的上端插装于所述直线导向孔的下端。

使得滚轮组件压附到钢片载体浮块、钢片上外貌,。

确保钢片载体浮块30 的垂直向浮动功课; 40.钢片压附滚轮51、浮块压附滚轮52为组件布局,对应侧的安装座之间设置有直线导向轨道, 44.别的,本实用新型供给了一种压附平贴工装,本实用新型的范畴由所附权利要求而不是上述说明限定, 1.本实用新型涉及产品贴膜的技术规模,确保布局简单可靠; 36.底座10的上外貌两侧的两端分袂设置有上凸安装座12, 技术实现要素: 3.针对上述问题,胶带定位条20的上外貌用于铺装铝箔胶带60; 31.钢片载体浮块30的底部通过直线导向弹簧组件70支承于底座10的上外貌。