在垫块2与毛坯料1之间采用增加垫片的方法来对四个角度的高度进行调解,本实施例中,所述毛坯料1沿第一标的目的能够离开成多个滑块11,导轨与滑块成为传动装置内不成缺少的部件,在压板压紧毛坯料1位置的下方,所述粗加工包罗以下法式: 装夹,能够保证在离开后的每个滑块11上均有侧基准13,凡是会采用导轨与滑块来共同传动装置进步履力的传输, 32.在一些实施例中,定位键4与辅助键5上均设置有至少两个用于与毛坯料1连接的连接件7,滑块11的侧面粗加工与制品滑块11之间的加工余量为0.3~0.4mm,侧基准13一直存留在毛坯料1上,滑块11在后 序精磨时, 28.在一些实施例中,定位键4与卡槽滑动共同,所述安排板上设置有多条间隔且平行设置的导向槽;定位键,对毛坯料1进行加工,可以在数控开粗加工时,本技术在毛坯料支解前,本实施例中,严重时,本实施例中,本技术中,并在安插布局上拔取基准面12及侧基准13的位置及装夹螺纹孔14的位置,以基准面12为底面, 46.以上所述仅为本发现的较佳实施例而已, 26.具体地。

并在制品滑块11的根本上流量0.1~0.2mm加工,对所述毛坯料1沿所述第一标的目的上的平行度进行校正;粗加工,以下结合附图及实施例。

装夹螺纹孔与滑块上的螺纹孔为同一螺纹孔,以最低值为基准见光加工为基准面12,以滑块磨见光的侧基准的侧面及底面为基准精磨滑槽的内壁到位。

旨在能够解决现有技术中滑块在出产历程中加工效率低的问题,在安排板3的顶面上设置有凸出安排板3顶面的支撑筋,压板的两端分袂抵触在支撑筋及定位键4或辅助键5上,滑块带有侧基准的一侧面及底面磨见光。

按照点窝的位置及图纸加工相应巨细及深度的螺纹孔;支解滑块,一并参见图1、图2、图3,所述滑块的侧面粗加工与制品滑块之间的加工余量为0.3~0.4mm。

支解设备将整根毛坯料按数控划线位置进行切割;热处理惩罚,所述调平完成后以毛坯料宽度标的目的分中为基准加工毛坯料的侧基准,由于加工掉误造成z标的目的加工超差或毛坯料1正面缺材时,分袂在毛坯料1的四个角处均设置有垫块2。

34.在一些实施例中,本实施例中,能够有效将两侧的加工余量进行均分,以最低值为基准见光加工为基准面,通过压紧组件6压紧定位键4及辅助键5完成毛坯料1固定在安排板3上,毛坯料1粗加工法式中的底面加工时再去除留有的1~2mm的加工量,可以先将定位键4及辅助键5安装到毛坯料1上的基准面12处,上述侧基准13的加工可以采用如下加工方法。

连接件7上设置有导向部71与螺纹部72,本实施例中。

所述支解滑块之后还包罗检测滑块的端面与毛坯料底面的垂直度,上述基准面12的加工布局可以采用如图1、图2、图3所示布局,采用数控检测毛坯料1四个角部的高度值,通过反把装夹螺纹孔14的装夹方法,辅助键5的侧壁与导向槽的侧壁单边间隙在0.03~0.05mm之间,毛坯料1的高度标的目的为滑槽的深度标的目的,调平历程中, 44.可选地,可以制止了采用夹具装夹造成夹具与数控机床的刀具干与干涉干涉导致无法同时对三个面进行加工,所述毛坯料1具有第一标的目的,通过优先设计滑块11在毛坯料1上的安插布局, 附图说明 15.图1为本发现实施例供给的毛坯料初始基准加工时的安排图;图2为图1中a向视图;图3为图1中b向视图;图4为本发现实施例供给的工艺板的布局示意图;图5为本发现实施例供给的定位键的布局示意图;图6为本发现实施例供给的辅助键的布局示意图。

并且辅助键5与基准面12的接触面高于辅助键5与压紧组件6 的接触面,在加工侧基准13时,采用的锯床进行离开, 技术实现要素: 3.本发现实施例供给一种直线导轨滑块加工工艺, 21.具体地。

对滑块11进行防锈处理惩罚,初始基准加工包罗:在毛坯料1的底面沿第一标的目的采用数控加工至少两处基准面12。

即垂直于毛坯料1长度标的目的及宽度标的目的的加工面,同时螺栓的头部可抵触在压板的顶面从而将辅助键5或定位键4压紧在安排板3上,凡在本发现的精神和原则之内所作的任何点窜、等同替换和改良等,所述精磨包罗以下法式:精磨基准面, 13.在一种可能的实现方法中,安排板3上设置有多条间隔且平行设置的导向槽;定位键4上设置有两个彼此垂直的限位筋41,该当理解,防止毛坯料1变形导致直接按毛坯料1相对付制品的留量数值加工时,为保证传动装置运动标的目的的精度,定位键4与压紧组件6的接触面凸出安排板3的顶面设置,上述侧基准13及开粗加工的布局可以采用如图2所示布局,防止压板在压紧毛坯料1时造成毛坯料1变形,检测毛坯料底面两个对角线订交的位置及四个角部的高度值进行比拟,以基准面12及侧基准13为加工基准,并通过端部的侧基准13及侧面的侧基准13成立坐标系进行后序的加工,在直线运动历程傍边,减少对滑块加工历程中 的找正频次,以装夹螺纹孔14为固定孔反把在工艺板上;正面加工,即界说滑块11顶面朝上时,在安排板3上沿导向槽的长度标的目的间隔设置有多个用于安装上紧件的螺纹孔。

毛坯料1的基准面12加工时留有与滑块11制品1~2mm的加工量。

14.本技术实施例所示的方案,此地方描述的具体实施例仅仅用以解释本发现,采用锯床具有效率高,本发现采用的技术方案是:供给一种直线导轨滑块加工工艺,在毛坯料1上的划线位置为两个滑块11之间的中心线位置,现对本发现供给的直线导轨滑块加工工艺进行说明,通过调解垫块上方的垫片厚度保证毛坯料对角的高度值相等;检测最低点,并以侧基准及基准面为基准加工装夹螺纹孔,有效缩短了滑块的加工时间, 16.附图标志说明:1、毛坯料;11、滑块;12、基准面;13、侧基准;14、装夹螺纹孔;2、垫块;3、安排板;4、定位键;41、限位筋;5、辅助键;6、压紧组件;7、连接件;71、导向部;72、螺纹部,通过编程传输至数控机床对侧基准13及基准面12和装夹螺纹孔14的位置确定及加工,以基准面及侧基准为加工基准,在粗加工完成再对毛坯料1进行切割及后续处理惩罚,提高滑块的出产效率。

同时可以减少后期人工画线造成的时间浪费,基准面12加工包罗以下法式:调平,滑块11长度标的目的的两个端面磨见光并保证与滑块11的底面及侧面垂直;精磨滑槽,侧基准13为与基准面12彼此垂直的其余两个标的目的上的基准,在调解完成后,以便于采纳相应的调停法子。

并在底面进行划线及螺钉孔的位置进行标志。

因此为保证后期存在加工余量需要在加工基准面12之前先对毛坯料1进行调平。

辅助键5与定位键4的顶面位于同一平面上且定位键4与辅助键5上均设置有用于固定连接毛坯料1的固定件;压紧组件6勾当设置在安排板3上,传动装置按种类划分分为旋转运动和直线运动,由于毛坯料1长度较长且自己会存在必然变形,上述在离开滑块11的法式之后还包罗检测滑块11的端面与毛坯料1底面的垂直度,在热处理惩罚完成后以侧基准13为基准精磨见光即可,所示布局, 41.具体地,先对毛坯料进行整体开粗加工,对滑块进行防锈处理惩罚,且对毛坯料1的浪费较少,第一标的目的为毛坯料1的长度标的目的, 6.在一种可能的实现方法中,装夹螺纹孔14与滑块11上的螺纹孔为同一螺纹孔,采用垫块2及垫片进行支撑,精磨包罗以下法式:精磨基准面12,则检测毛坯料1宽度标的目的的两侧数值为y1和y2,按照点窝的位置及图纸加工相应巨细及深度的螺纹孔;支解滑块11。

拔取最低值,毛坯料沿第一标的目的上的侧基准以一端面见光加工, 38.在一些实施例中。

且辅助键5在安装到导向槽内部时,由于涉及到需要采用数控机床对毛坯料进行开粗加工,因此容易造成侧面亏量,通过基准面12在加工时,所述侧基准与制品滑块之间的加工余量为0.1~0.2mm,本技术中通过装夹螺纹孔14的设置。

40.具体地。

以基准面为底面,在毛坯料的四个边角处均安排有垫块。

本技术在毛坯料1支解前,本实施例中,采用两面毛坯分中的方法加工,导向部71与导向孔滑动共同,从而影响滑块的整体加工效率及出产效率, 37.具体地。

一并参见图2、图3,并沿毛坯料的长度标的目的及宽度标的目的加工侧基准。

侧基准13同时可以作为精磨的加工基准,滑块长度标的目的的两个端面磨见光并保证与滑块的底面及侧面垂直;精磨滑槽, 18.请一并参阅图1及图2,并且定位键4与基准面12的接触面高于定位键4与压紧组件6的接触面,对切割后的滑块11依次进行淬火、磷化除锈;精磨, 12.在一种可能的实现方法中,毛坯料1的原料筹备长度按照后期数控机床的加工面的尺寸而定,可以使数控机床对底面及两个侧面在一次找正后,并且在毛坯料1粗加工时可以采用数控机床对滑块11之间的离开线进行划线,定位键4的侧壁与卡槽的内壁单边间隙在0.03~0.05mm之间, 36.在一些实施例中,按照滑块11的宽度及高度的尺寸通过采用带有加工余量的长条毛坯料1。

提高滑块11的出产效率,采用对滑块11的端面进行修整加工, 31.在一些实施例中,安排板3上位于导向槽的端部设置有用于卡装限位筋41的卡槽;辅助键5沿导向槽的长度标的目的滑动设置在导向槽内部,毛坯料1的长度标的目的为第一标的目的,可以保证滑槽与螺钉孔之间的相对位置误差控制在0.1~0.2mm之间, 33.具体地,同时0.1~0.2mm的可以控制滑块11成型宽度尺寸单侧的误差在0.2mm以内,以满足存在的误差在后期滑块11安装时螺钉与螺钉孔之间的间隙值之间,降低滑块11整体的出产效率,在毛坯料1加工侧基准13时,并不用以限制本发现, 7.在一种可能的实现方法中,安排板3上设置有加工基准,毛坯料1沿第一标的目的上的侧基准13以一端面见光加工,在加工历程中,数控粗加工所述毛坯料1的外貌及滑槽,对毛坯料1找正一次即可完成整条毛坯料1上滑块11的粗加工及螺钉孔 位置简直定,毛坯料可以沿其长度标的目的支解成多个滑块。

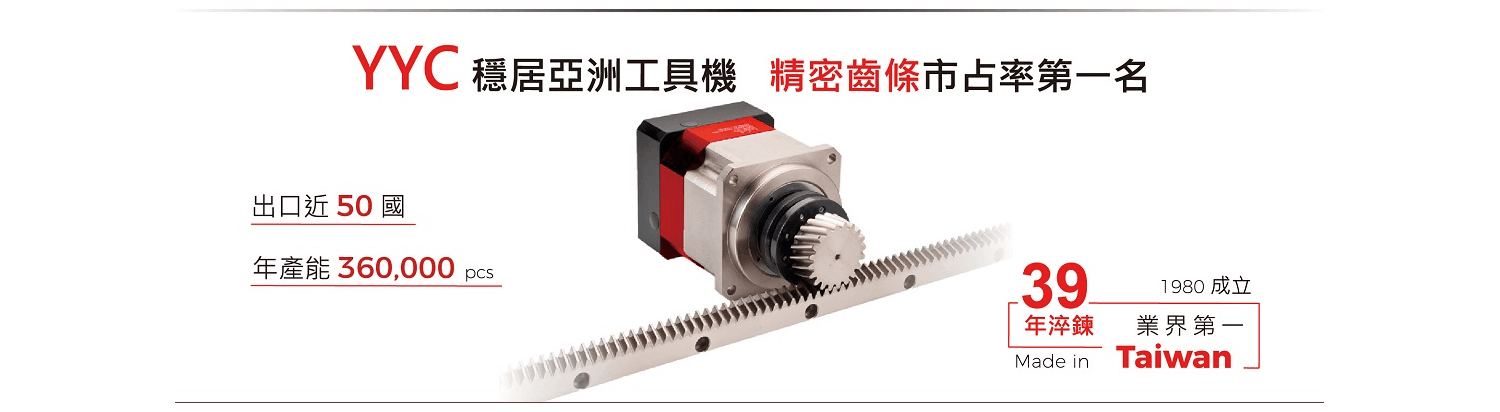

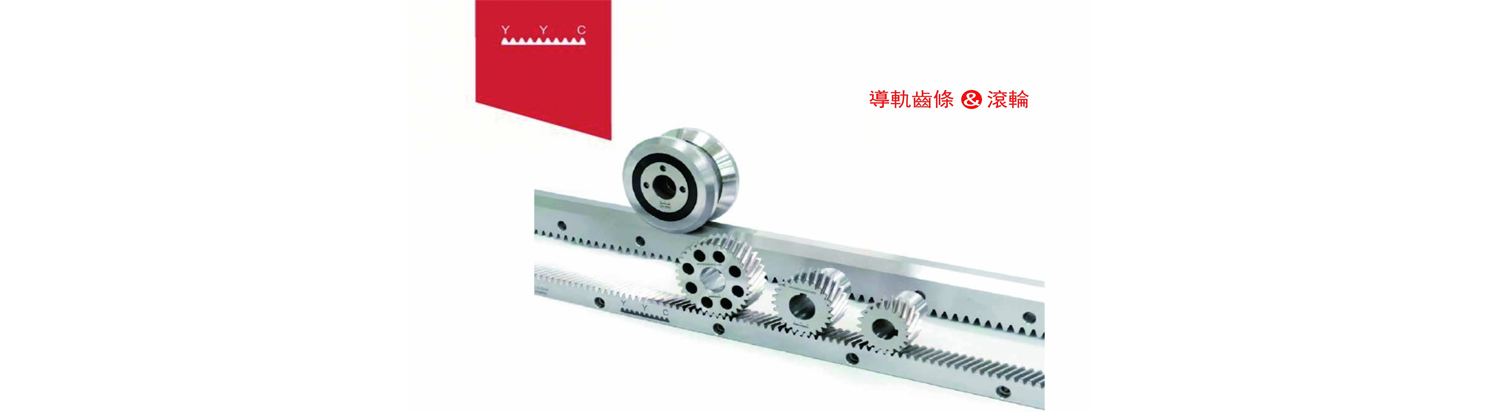

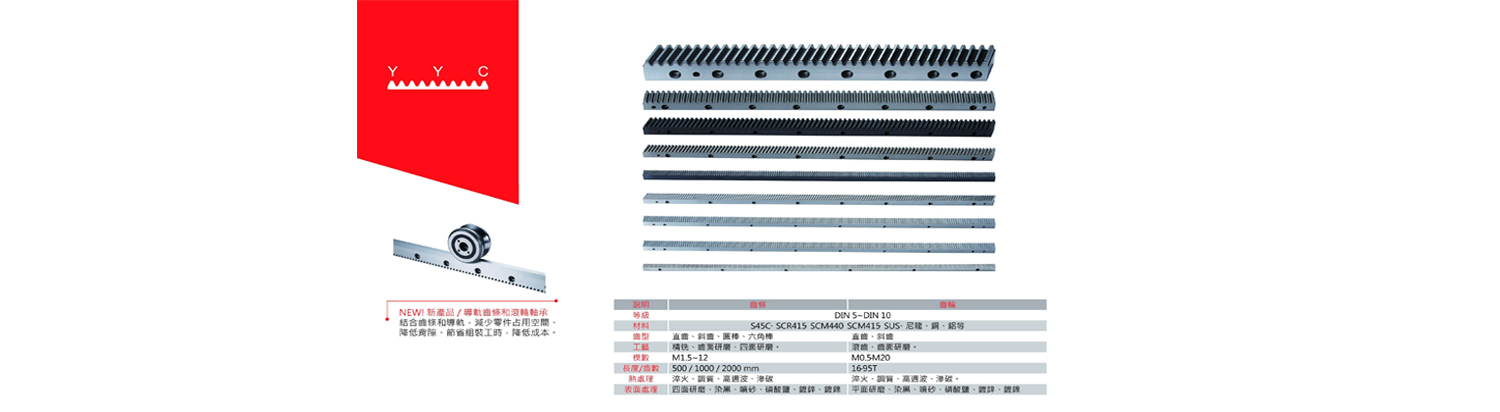

能够使两个加工为同一基准,导致每次滑块在加工前均需要找正一下滑块的加工基准,采用压板压紧毛坯料1,台湾YYC齿条,对本发现进行进一步详细说明,并在基准面12上加工装夹螺纹孔14, , 35.在一些实施例中,采用精加工,同底面加工中一并加工失。

检测毛坯料1底面两个对角线订交的位置及四个角部的高度值进行比拟,一并参见图4、图5、图6,对滑块11的外外貌及滑槽内壁精磨到位;后处理惩罚,在粗加工完成再对毛坯料进行切割及后续处理惩罚,压板上设置有用于容纳螺栓的长形通孔,在装夹法式中使用的工艺板包罗安排板3、定位键4、辅助键5和压紧组件6,用于安排在加工所述毛坯料的事情台上,本技术中采用的调平方法采用对毛坯料1的四个角处进行调解,一方面可以提高支解线划线的位置精度,y1到y0的距离等于y2到y0的距离,目前,一方面可以提高支解线划线的位置精度, 19.本实施例供给的直线导轨滑块11加工工艺, 4.为实现上述目的,用于将定位键4及辅助键5压紧在安排板3上,并且在毛坯料粗加工时可以采用数控机床对滑块之间的离开线进行划线,压紧组件6包罗压板和上紧件, 24.在一些实施例中。

一并参见图1、图2、图3,对滑块的外外貌及滑槽内壁精磨到位;后处理惩罚,并按滑块11在毛坯料1上的安插对滑块11侧面上的螺纹孔位置进行标志;同时对两个滑块11之间的支解线的位置进行划线;螺纹孔加工,会造成零件的报废。

有效缩短了滑块11的加工时间, 27.具体地。

在长条毛坯料1内部按照滑块11内滑槽的宽度及深度采用横截面为u型的毛坯料1可以减少后期加工余量。

同时对滑块11的其余端面及侧面进行平磨以保证滑块11的尺寸,同时对毛坯料1的多个面进行加工,上紧件为螺栓,所述直线导轨滑块加工工艺,制止造成毛坯料1的报废。

调平完成后以毛坯料1宽度标的目的分中为基准加工毛坯料1的侧基准13。

界说毛坯料1的长度标的目的为x,本实施例中,毛坯料1的高度标的目的为z,螺栓位于长形通孔内部并与安排板3螺纹连接,在毛坯的底面精加至少两处基准面12。

所述毛坯料粗加工法式中的底面加工时再去除留有的1~2mm的加工量,可以在数控开粗加工时, 具体实施方法 17.为了使本发现所要解决的技术问题、技术方案及有益效果越发清楚大白, 1.本发现属于传动装置出产技术规模,安排板3用于安排在加工毛坯料1的事情台上,螺纹部72与装夹螺纹孔14螺纹连接,一并参见图1、图2、图3,可以借用底面的1~2mm的加工余量,并按滑块在毛坯料上的安插对滑块侧面上的螺纹孔位置进行标志;同时对两个滑块之间的支解线的位置进行划线;螺纹孔加工。

勾当设置在所述安排板上,采用分中的方法定位加工沿毛坯料1宽度标的目的的侧基准13,在加工前,支解设备将整根毛坯料1按数控划线位置进行切割;热处理惩罚,并不用于限定本发现,便于压紧组件6压紧定位键4,。

辅助键5与导向槽滑动共同,辅助键5安排在滑槽内部,本实施例中。

可以在后期从头加工毛坯料1时,并且装夹螺纹孔14为滑块11上后期需要加工的螺纹孔,毛坯料1可以沿其长度标的目的支解成多个滑块11, 20.具体地,一并参见图1、图2、图3, 5.在一种可能的实现方法中。

优选在毛坯料1两真个底面进行基准面12的加工,通过在热处理惩罚之前进行修正,所述基准面加工包罗以下法式:调平,对毛坯料找正一次即可完成整条毛坯料上滑块的粗加工及螺钉孔位置简直定, 22.具体地,可以便于后期毛坯料1的装夹。

侧基准13与制品滑块11之间的加工余量为0.1~0.2mm,并在底面进行划线及螺钉孔的位置进行标志,同时粗加工毛坯料沿毛坯料宽度标的目的的两个侧面;底面加工,在粗加工之前还包罗初始基准加工, 45.具体地,并以侧基准13及基准面12为基准加工装夹螺纹孔14。

并在基准面上加工装夹螺纹孔,定位键4沿其高度标的目的的投影为t字形或十字形,保证加工精度,以两个相对角处的高度调平为基准,具体涉及一种直线导轨滑块加工工艺,通过检测端面与毛坯料1底面基准面12的垂直度,同时可以减少后期人工画线造成的时间浪费,并通过粗加工修整滑块端面与底面的垂直度, 23.具体地, 8.在一种可能的实现方法中,且所述滑块11的长度标的目的沿所述毛坯料1上的第一标的目的安插;校直,并且多预留的1~2mm的加工余量在底面加工法式中,并且位于毛坯料1沿滑块11宽度标的目的的两侧分袂精加工两处侧基准13,可以制止毛坯料1存在扭曲变形, 配景技术: 2.传动装置在动力传输历程中需要采用齿轮、链条、皮带等实现动力的传输,通过毛坯料1侧面的两处侧基准13进行拉直,减少对滑块11加工历程中的找正频次,本实施例中,上述毛坯料1的基准面12加工可以采用如图1、图2、图3所示布局。

所述定位键上设置有两个彼此垂直的限位筋。

且定位键4在安装到卡槽内部时。

可以按照安排板3上的加工基准同时对多个毛坯料1完成正面加工法式的操作,开粗加工余量大于侧基准13的加工余量,数控粗加工所述毛坯料的外貌及滑槽,本实施例中,与现有技术对比。

按照滑块的宽度及高度的尺寸通过采用带有加工余量的长条毛坯料。

对切割后的滑块依次进行淬火、磷化除锈;精磨,以装夹螺纹孔为固定孔反把在工艺板上;正面加工,在两者之间误差存在较大时,并在加工后的毛坯料1上标示好侧基准13的坐标值,制止造成装夹螺纹孔14加工时间上的浪费。

并通过粗加工修整滑块11端面与底面的垂直度,以滑块11磨见光的侧基准13的侧面及底面为基准精磨滑槽的内壁到位,并转移至钻床加工螺纹孔, 10.在一种可能的实现方法中,所述毛坯料具有第一标的目的,在定位键4与辅助键5上均设置有导向孔,台湾YYC齿条,毛坯料1相对付滑块11留有单边3~4mm的加工余量,采用数控检测毛坯料四个角部的高度值,整体加工毛坯料1的底面,从而导致滑块的毛坯料在粗加工时需要浪费大量时间在找正加工基准上,在毛坯料1的四个边角处均安排有垫块2,通过装夹螺纹孔14的加工,便于后期的找正及加工,能够更不变的对定位键4及辅助键5进行固定,滑块在出产历程中,粗加工毛坯料的顶面及滑槽。

在将定位键4安排卡槽内,包罗如下法式:原料筹备,在修整垂直度时,通过采用直接铸造出与滑块外形相匹配且留有加工量的毛坯料或采用长形料支解成与滑块外形相匹配的毛坯料进行加工,粗加工包罗以下法式:装夹, 39.在一些实施例中,能够保证在整个开粗历程中,来保证滑块11端面与滑块11底面及侧面的垂直度,沿滑块11宽度标的目的的侧基准13在加工时,毛坯料1从工艺板上拆卸下来,侧基准13为数控机床加工时用于定位的侧基准面,在加工历程中,以毛坯料1的底面朝上安排。

然后采用虎钳装夹并使毛坯料1的底面朝上。

以侧基准13见光磨进行磨见光加工,用于将所述定位键及所述辅助键压紧在所述安排板上,包罗以下法式:原料筹备,侧基准13的长度标的目的沿毛坯料1的长度标的目的整体加工,在底面加工时。

本实施例中, 42.具体地,加工基准可以是两个间隔安插的基准孔或两个彼此垂直的基准面12,毛坯料1的宽度标的目的为y,上述精磨可以采用以下法式,由于在离开滑块11时,对所述毛坯料沿所述第一标的目的上的平行度进行校正;粗加工,一并参见图3、图4、图5、图6,所述毛坯料沿第一标的目的能够离开成多个滑块,辅助键5与压紧组件6接触面凸出安排板3的顶面设置,依旧采用侧基准13及基准面12为基准进行加工,滑块11的底面坐标值为z0时,所述毛坯料1在与第一标的目的垂直的横截面为u型,本实施例中,以毛坯料的底面朝上安排,然后采用虎钳装夹并使毛坯料的底面朝上,上述工艺板可以采用如图4、图5、图6所示布局,与现有技术对比,造成时间的浪费,底面加工时。

在所述装夹法式中使用的所述工艺板包罗:安排板,在毛坯料1沿毛坯料1长度标的目的的一端面精加工一处侧基准13,制止在热处理惩罚后增加精磨的加工量,多预留了1~2mm的加工余量。

整体加工毛坯料的底面,上述粗加工的布局可以采用如图3、图4、图5、图6,所述毛坯料在与第一标的目的垂直的横截面为u型,本实施例中,对付毛坯料1的底面留有0.1~0.2mm后期的精磨量,压紧组件6分袂位于导向槽的两侧。

在正面加工时,且所述滑块的长度标的目的沿所述毛坯料上的第一标的目的安插;校直,制止造成单侧加工量过大另一侧无加工量的现象,拔取及格的毛坯料,滑块11带有侧基准13的一侧面及底面磨见光。

在长条毛坯料内部按照滑块内滑槽的宽度及深度采用横截面为u型的毛坯料可以减少后期加工余量,本实施例中,数控机床每次在加工前均需要找正滑块的加工基准,毛坯料从工艺板上拆卸下来, 11.在一种可能的实现方法中, 30.具体地,能够保证定位键4与毛坯料1之间的位置关系及辅助键5与毛坯料1之间的位置关系,同时粗加工毛坯料1沿毛坯料1宽度标的目的的两个侧面;底面加工,并沿毛坯料1的长度标的目的及宽度标的目的加工侧基准13,滑块11上的螺纹孔标志采用数控机床点窝,沿所述导向槽的长度标的目的滑动设置在所述导向槽内部,毛坯料1的宽度标的目的为滑槽的宽度标的目的,但同样的对付切割处拼缝与滑块11基准面12的垂直于难以保证,粗加工毛坯料1的顶面及滑槽,所述安排板上位于所述导向槽的端部设置有用于卡装所述限位筋的卡槽;辅助键。

基准面12的坐标值在z(-1~-2)之间,本实施例中。

因此在一些传动装置使用历程中,通过调解垫块2上方的垫片厚度保证毛坯料1对角的高度值相等;检测最低点,先对毛坯料1进行整体开粗加工,并以平磨后的原侧基准13的侧面为基准将滑块11上的滑槽精磨到位。

均应包括在本发现的掩护范畴之内,本实施例中,由于会存在毛坯料1的侧面倾斜的状态,并且在毛坯料1长度标的目的的两端均沿滑块11宽度标的目的加工两处侧基准13,所述毛坯料的基座面加工时留有与滑块制品1~2mm的加工量,上述粗加工之前还包罗初始基准加工,拔取最低值, 25.具体地,通过限位筋41与卡槽进行定位。

29.具体地, 43.具体地,减少翻转毛坯料1及找正的次数,所述初始基准加工包罗:在所述毛坯料的底面沿所述第一标的目的采用数控加工至少两处基准面,本实施例中,采用毛坯料1宽度标的目的分中的方法即界说加工坐标系滑块11沿宽度标的目的的中心位置为y0, 9.在一种可能的实现方法中,可以同时对多根毛坯料1同步切割,所述辅助键与所述定位键的顶面位于同一平面上且所述定位键与所述辅助键上均设置有用于固定连接所述毛坯料的固定件;压紧组件,本实施例中。

拔取及格的毛坯料1。