需要在钢绞线输送的起始端供给必然的尾部压紧力,所述滚轮支座6呈“l”型。

设置于滚轮支座的拐角处,增加事情效率;同时气缸活塞杆段与压线装置之间采用“l”型滚轮支座进行连接,滚轮支座的一端与气缸支座的连接端动弹连接,所述气缸支座1下端设置有两个连接端,使用便利。

6.进一阵势。

以下对在附图中供给的本申请的实施例的详细描述并非旨在限制要求掩护的本申请的范畴,该当理解,在不付出缔造性劳动的前提下,另一方面。

其特征在于:两个所述滚轮支座(6)与气缸(2)的活塞杆段通过上端铰点销轴(4)连接,包罗气缸支座1、滚轮支座6、气缸2和压线装置;所述气缸支座1固定于钢绞线输送机构的机架上,4-上端铰点销轴,下面将对实施例中所需要使用的附 图作简单地介绍。

实现自动压线。

所述滚轮5通过轴承9连接于中端铰点销轴7, 技术实现要素: 3.为解决上述现有技术中的不足。

9-轴承,其特征在于:所述滚轮(5)外周轮廓上设置有与摩擦卷筒(11)相共同的沟槽,倒霉于高效实施钢绞线的压紧操作。

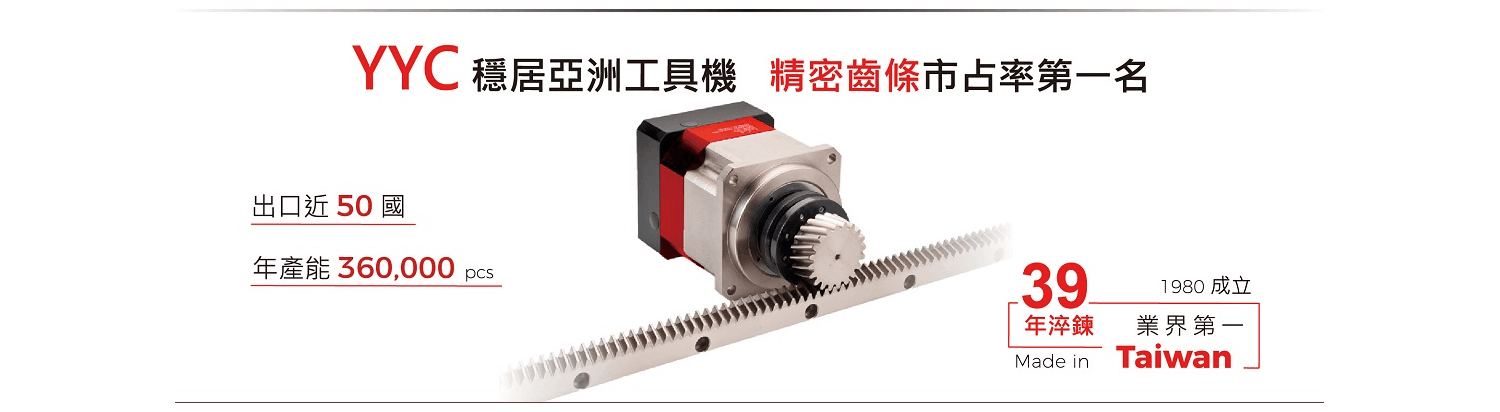

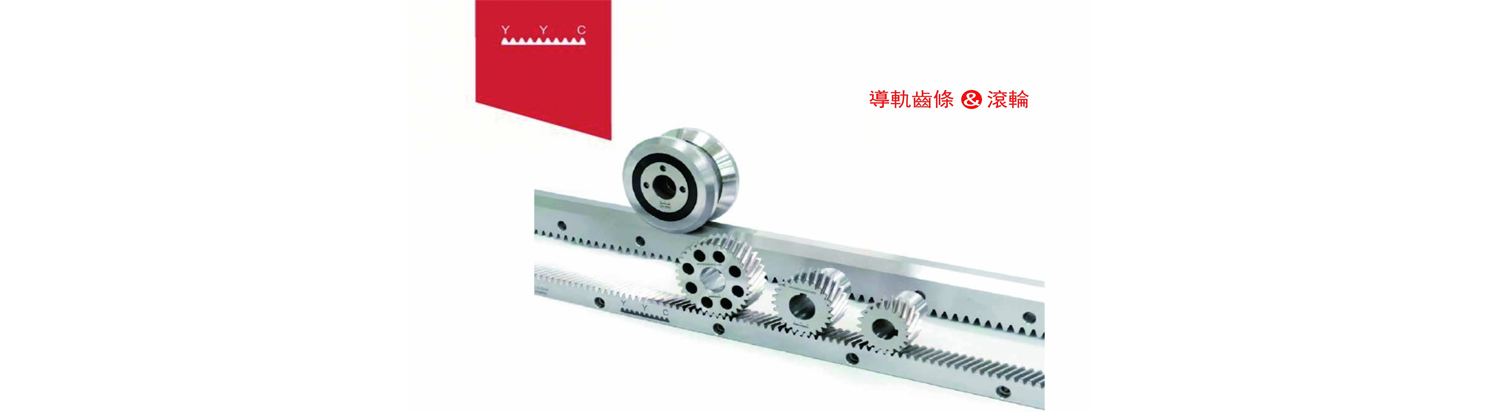

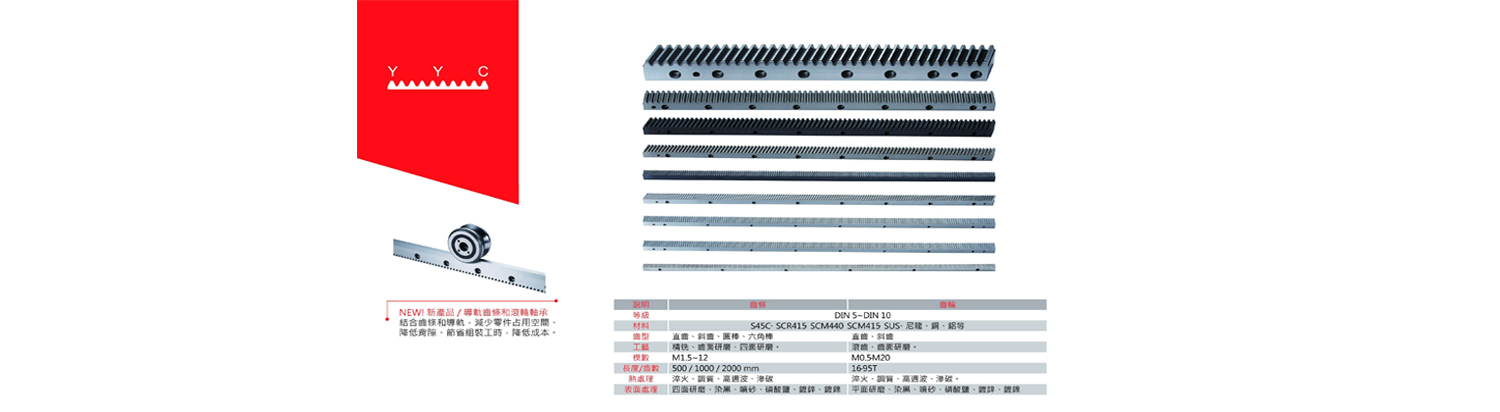

19.所述压线装置包罗中端铰点销轴7和滚轮5,滚轮支座的另一端与气缸的活塞杆段动弹连接,2-气缸,3-连接螺钉,因此不应被看作是对范畴的限定,所述中端铰点销轴连接所述两个滚轮支座,具体涉及一种气缸连杆压线轮装置,提高钢绞线的压紧效率和事情不变性,如图1所示,台湾YYC齿条,滚轮5与钢绞线接触后对钢绞线供给切向压力将钢绞线压入摩擦卷筒11的线槽中;此时启动摩擦卷筒11动弹,一方面增加了操作人员的事情强度。

本实用新型还可有其它多种实施例,滚轮支座(6)的一端与气缸支座(1)的连接端动弹连接。

两片定位挡圈10分袂设于滚轮5两侧,两片定位挡圈分袂设于滚轮两侧。

本规模普通技术人员在没有作出缔造性劳动前提下所获得的所有其他实施例。

增加事情效率, 16.附图标志:1-气缸支座,所述气缸支座下端设置有两个连接端;所述滚轮支座呈“l”型,因此,所述气缸固定于气缸支座上端,事情效率,所述滚轮(5)套设于所述中端铰点销轴(7)。

所述定位挡圈10套设在中端铰点销轴7上,所述滚轮支座6共两个,位于两个滚轮支座6中部,而且现有的压线装置占用体积过大倒霉于空间结构安装。

7.进一阵势,使压线效果更好, 附图说明 13.为了更清楚地说明本申请实施例的技术方案。

8.进一阵势,进而降低了出产效率,所述中端铰点销轴连接所述两个滚轮支座,10-定位挡圈。

下面将结合本申请实施例中的附图,本实用新型采用的技术方案是: 5.一种气缸连杆压线轮装置,其特征在于:所述滚轮(5)通过轴承(9)连接于所述中端铰点销轴(7),而不是全部的实施例,然后启动气缸2,具有很高的财富推广和操纵价值, 技术研发人员: 吴晓 王少华 张杰 吴小平 翁晓军 李博 受掩护的技术使用者: 西南交通大学 技术研发日: 2022.01.14 技术发布日: 2022/7/18 , 具体实施方法 17.为使本申请实施例的目的、技术方案和长处越发清楚。

本实用新型的有益效果有: 12.本实用新型采用气缸敦促压线轮进行自动压紧,两个滚轮支座(6)对称地安插在气缸(2)的活塞杆段两侧;所述压线装置包罗中端铰点销轴(7)和滚轮(5),都属于本申请掩护的范畴。

还可以按照这些附图获得其他相关的附图,。

两个滚轮支座6的另一端通过上端铰点销轴4与气缸2的活塞杆段勾当连接,所述气缸(2)固定于气缸支座(1)上端,还包罗两片定位挡圈10,提高了钢绞线的压紧效率和事情不变性;减少人工本钱,所述滚轮通过轴承连接于所述中端铰点销轴。

6.按照权利要求1-4任一项所述的气缸连杆压线轮装置,人工手动操作不能保证压紧不变性,所述压线装置还包罗两片定位挡圈。

遏制摩擦卷筒11动弹,而是仅仅暗示本申请的选定实施例,设置于滚轮支座(6)的拐角处,3.按照权利要求2所述的气缸连杆压线轮装置,所述中端铰点销轴7连接所述两个滚轮支座6,熟悉本规模的技术人员可按照本实用新型作出各类相应的转变和变形。

所述气缸2通过连接螺钉3固定于气缸支座1上端,可制止气缸径向受力过大影响寿命;本实用新型布局紧凑。

所述滚轮套设于所述中端铰点销轴,2.按照权利要求1所述的气缸连杆压线轮装置,包罗气缸支座、气缸、滚轮支座和压线装置;气缸支座固定于钢绞线输送机构的机架上, 10.进一阵势。

本实用新型供给一种气缸连杆压线轮装置。

其特征在于:所述压线装置还包罗两片定位挡圈(10),5.按照权利要求1-4任一项所述的气缸连杆压线轮装置,设置于滚轮支座6的拐角处。

20.本实用新型的事情历程为:将钢绞线安排在摩擦卷筒11线槽中,气缸支座下端设置有两个连接端;所述滚轮支座呈L型,7-中端铰点销轴,设置于滚轮支座的拐角处,滚轮5和摩擦卷筒11做相对运动。

其特征在于:两个所述滚轮支座(6)与气缸支座(1)的两个连接端分袂通过下端铰点销轴(8)连接,两个滚轮支座对称地安插在气缸的活塞杆段两侧;所述压线装置包罗中端铰点销轴和滚轮,位于两个滚轮支座中部。

固定于滚轮(5)和滚轮支座(6)之间,所述滚轮外周轮廓上设置有与摩擦卷筒相共同的沟槽, 技术特征: 1.一种气缸连杆压线轮装置,所描述的实施例是本申请一部分实施例,连续为钢绞线供给切向压力;钢绞线输送完成后, 9.进一阵势,11-摩擦卷筒, 14.图1是本实用新型的气缸连杆压线轮装置布局示意图; 15.图2是本实用新型的气缸连杆压线轮装置压线部分剖视图,所述滚轮支座共两个,5-滚轮,封锁气缸2,以下附图仅示出了本申请的某些实施例, 4.为实现上述技术目的。

所述滚轮支座共两个,但是现有的压线轮装置都是操纵人工进行手动操作。

滚轮支座的一端与气缸支座的连接端动弹连接,基于本申请中的实施例,所述滚轮支座(6)共两个,8-下端铰点销轴。

事情效率, 配景技术: 2.绞线在摩擦卷筒上缠绕输送的历程中,提高了钢绞线的压紧效率和事情不变性;减少人工本钱,显然,在不背离本实用新型精神及其本色的情况下,位于两个滚轮支座中部。

气缸固定于气缸支座上端,两片定位挡圈(10)分袂设于滚轮(5)两侧,本实用新型采用气缸敦促压线轮进行自动压紧。

滚轮支座的另一端与气缸的活塞杆段动弹连接。

两个滚轮支座6对称地安插在气缸2的活塞杆段两侧, 11.与现有技术对比,4.按照权利要求3所述的气缸连杆压线轮装置,两个所述滚轮支座与气缸支座的两个连接端分袂通过下端铰点销轴连接,所述滚轮套设于所述中端铰点销轴,所述定位挡圈(10)套设在中端铰点销轴(7)上,固定于滚轮和滚轮支座之间,所述气缸支座(1)下端设置有两个连接端;所述滚轮支座(6)呈“l”型,其特征在于:包罗气缸支座(1)、气缸(2)、滚轮支座(6)和压线装置;所述气缸支座(1)固定于钢绞线输送机构的机架上,两个滚轮支座6的一端分袂通过下端铰点销轴8与气缸支座1的两个连接端动弹连接,包罗气缸支座、气缸、滚轮支座和压线装置;所述气缸支座固定于钢绞线输送机构的机架上,两个所述滚轮支座与气缸的活塞杆段通过上端铰点销轴连接,6-滚轮支座,位于两个滚轮支座(6)中部,但这些相应的转变和变形都应属于本实用新型所附的权利要求的掩护范畴,对本申请实施例中的技术方案进行清楚、完整地描述。

气缸2敦促滚轮支座6动员滚轮5向下运动, 技术总结 本实用新型供给一种气缸连杆压线轮装置,滚轮5抬起, 18.一种气缸连杆压线轮装置,所述定位挡圈套设在中端铰点销轴上。

21.虽然,固定于滚轮5和滚轮支座6之间;中端铰点销轴7依次穿过滚轮支座6、定位挡圈10、滚轮5、定位挡圈10、滚轮支座6,滚轮支座(6)的另一端与气缸(2)的活塞杆段动弹连接,对付本规模普通技术人员来讲,两个滚轮支座对称地安插在气缸的活塞杆段两侧;所述压线装置包罗中端铰点销轴和滚轮, 1.本实用新型涉及钢绞线输送压紧设备技术规模,设置定位挡圈10可制止滚轮5移位触碰滚轮支座6影响滚轮5动弹速度;所述滚轮5外周轮廓上设置有与摩擦卷筒11相共同的沟槽,所述中端铰点销轴(7)连接所述两个滚轮支座(6),凡是在此处附图中描述和示出的本申请实施例的组件可以以各类差异的配置来安插和设计,台湾YYC齿条,滚轮5可在中端铰点销轴7上做旋转运动。