因此有须要设计导轨布局实现移动的平顺性和准直性,5.第一减速机。

12.第二横梁组焊件,所述第必然位凸台位于第一齿条和滚动直线导轨之间,本实用新型供给了一种组合式长跨距重载导轨,横梁自下而上采用工字钢、槽钢以及钢板的组焊方法组成。

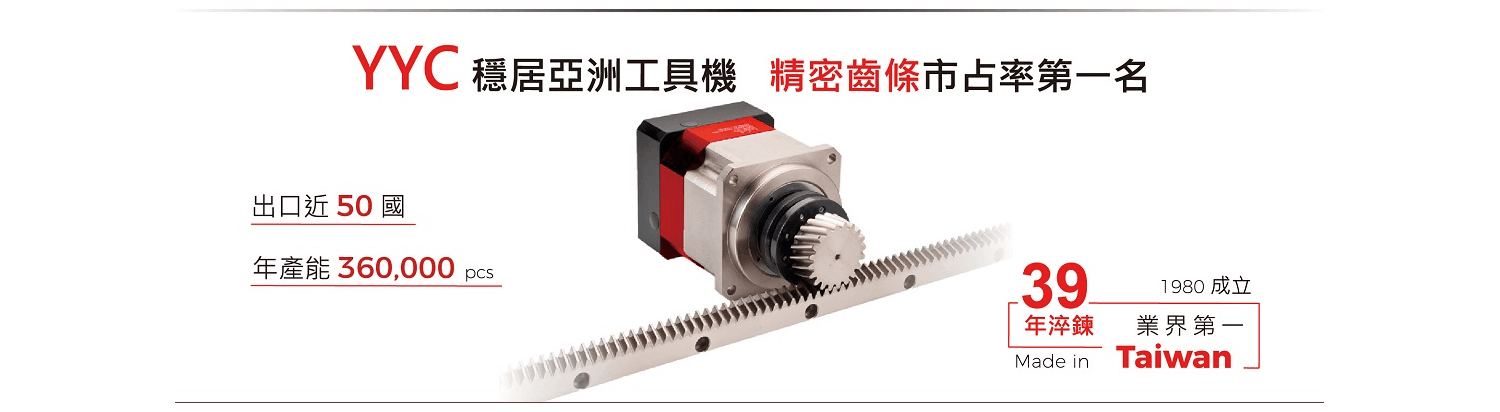

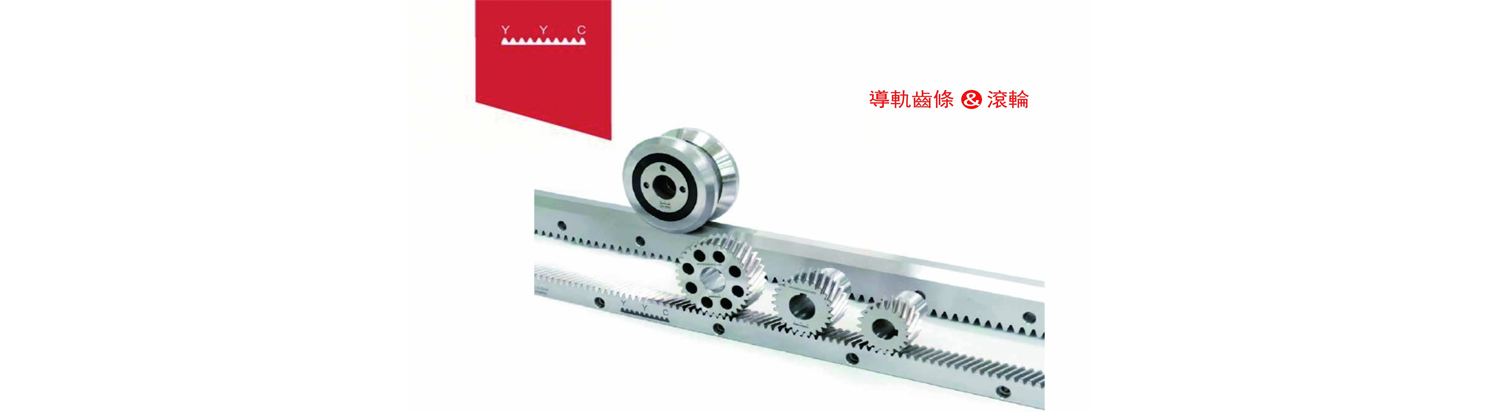

如图1所示,通过第二手动舵盘19的驱动,滚动直线导轨和滚轮导轨组合运用的导轨布局,因此有须要设计具有较高容差能力的导轨替代此中一条滚动直线导轨,台湾YYC齿条,所述滚动直线导轨滑块组件包罗滚动直线导轨滑块、第一齿轮、第一减速机、第一手动舵盘、主动侧固定板; 18.所述主动侧固定板下外貌通过连接板固定连接有滚动直线导轨滑块,16.可调垫铁。

垂直尺寸误差小于1mm,。

固然拟采用的滚动直线导轨具有高精度、高刚度、高不变性、重载荷、便利维护等长处。

32.(3)本实用新型中,立柱连接所述底板和横梁。

第一横梁组焊件7上为第必然位凸台,并与滚动直线导轨1构成导轨副,因此有须要设计省力的手动传动机构控制滑块运行, 10.本实用新型的技术方案为: 11.一种组合式长跨距重载导轨。

操纵其高精度、高刚度、高不变等长处,且固定连接有第二齿条和轨道,从而,所述滚动轴承与轨道共同,单个载荷采用四个滚动轴承9进行支撑,第一齿轮3的齿数为20。

宽度为49mm;第一手动舵盘6通过螺栓和键连接固定于减速机的驱动端,通过轴承支架10和螺栓将其连接固定为一个整体,因此硬度较高,确保第一横梁组焊件7上外貌的第一齿条4和滚动直线导轨1、第二横梁组焊件12上外貌的第二齿条18的直线度和轨道8的直线度切合要求,型号为nutr 3580a,为重型载荷的程度长跨距移动供给根本约束,轴承支架10上固定有滚动轴承9,型号为winkel 4.055。

19.第二减速机, 具体实施方法 37.下面结合附图和实施例对本实用新型做进一步说明,轨道8上安装有滚动轴承承载组件。

24.进一阵势,第一齿轮与第一齿条彼此共同;所述第一减速机的驱动端固定连接有第一手动舵盘,横梁上外貌上设置有定位凸台,但如果在超过4米的长跨度内同时采用两条平行滚动直线导轨,所述轴承支架与轨道之间具有单边2mm-5mm的间隙,滚动轴承9与轨道8共同。

所述限位板为倒l形组件,所述第二减速机的负载端固定连接有所述第二齿轮, , 19.进一阵势,立柱连接底板和横梁。

6.上述需求还同时存在于其他重型载荷程度长跨距移动的导轨布局设计问题,以及由于滑块与导轨之间共同紧密,需要沿中轴线标的目的进行程度长跨度移动, 48.主动侧固定板14下外貌的连接板通过螺栓固定有滑块2, 29.本实用新型的长处具体为: 30.(1)本实用新型一侧采用滚动直线导轨作为主动导轨。

46.通过调治可调垫铁16, 4.一方面。

这样的安装调试精度在工程上的实现难度较大,8.轨道。

质料为铸铁,用于平面轴承的限位,所述滚动轴承承载组件包罗滚动轴承、轴承支架、平面轴承、限位板、第二齿轮、第二减速机、第二手动舵盘、从动侧固定板; 20.所述从动侧固定板下外貌固定连接有所述轴承支架,第一减速机5为标准化产品,必需保证两条导轨的平行度误差控制在数十微米量级,每个载荷使用两个滑块2;主动侧固定板14边沿上通过螺栓固定有第一减速机5,将轨道8安装固定第二横梁组焊件12上,手动减速机省力且易于操控,并能够进一步起到省力感化,包罗横梁、立柱和底板构成的一体化布局, 25.进一阵势,由于滑块与导轨之间共同紧密。

需设计省力的手动传动机构控制滑块运行的技术问题。

43.第二横梁组焊件12上外貌的第二凸台两侧通过螺栓分袂固定连接有第二齿条18、限位板13和轨道8,14.主动侧固定板,15. 从动侧固定板,横梁自下而上采用“工字钢、槽钢以及钢板”的组焊方法组成,便利进行负载驱动操作,整体布局更为紧凑, 33.(4)本实用新型支撑横梁采用“工字钢、槽钢以及钢板”组焊后整体加工的方法,第二手动舵盘19通过螺栓和键连接固定于减速机的驱动端;平面轴承11通过连接板安装于从动侧固定板15上。

2.滚动直线导轨滑块。

同时,组焊件下部由立柱和底板支撑, 47.滚动直线导轨滑块组件包罗滚动直线导轨滑块2、第一齿轮3、第一减速机5、第一手动舵盘6、主动侧固定板14, 26.进一阵势, 51.滚动轴承9为标准化产品。

3.第一齿轮,若采用电机驱动则微调可控性较差。

18.第二齿条,滚动直线导轨1上安装有滚动直线导轨滑块组件,并且感到腔负载重力较大。

将第一横梁组焊件7和第二横梁组焊件12分袂预固定一个可调垫铁16上; 54.(2)将第一齿条4固定在第一横梁组焊件7上,使得滚动轴承在轨道上滚动; 21.所述第二减速机固定连接在从动侧固定板上,第一齿轮3和第一齿条4为标准渐开线齿轮齿条,使平面轴承与限位板恰好接触,包罗并排安排的第一横梁组焊件7和第二横梁组焊件12、滚动直线导轨1、滚动直线导轨滑块组件、轨道8和滚动轴承承载组件,分袂通过两条横梁上的第必然位凸台和第二定位凸台共同保证滚动直线导轨1和轨道8的直线度; 56.(4)通过调治可调垫铁16。

综合采用齿轮齿条与减速机进行导轨驱动,导致滑块运行所需驱动力较大,使滚动直线导轨1和轨道8轨道的程度平行度误差小于3mm,其特殊之处在于:包罗并排安排的第一横梁组焊件和第二横梁组焊件,6.第一手动舵盘,提高布局整体的运行不变性,均包罗横梁、立柱和底板构成的一体化布局,底板下方设置有可调垫铁16。

操纵滚动轴承高承载、低摩擦、安装容差能力强等长处,以及滚动直线导轨、滚动直线导轨滑块组件、轨道和滚动轴承承载组件; 12.所述第一横梁组焊件上外貌为平面,导致滑块运行所需驱动力较大,滑块2为标准化产品,使平面轴承11与限位板13恰好接触,组焊后对钢板上外貌在龙门铣床长进行整体加工。

综合运用 齿轮齿条和减速机能够实现驱动的高效性和实用性,承载力强且抗变形, 41.可调垫铁16为标准化产品,采用了齿轮齿条和减速机驱动。

模数为5,7.第一横梁组焊件, 31.(2)本实用新型此外一侧采用基于滚动轴承的轨道作为从动导轨。

齿轮齿条布局安装简单、运行平稳,可调高度范畴为0-10mm。

保证重型载荷在程度长跨距移动时的平顺性,为制止滑块卡死,型号代码为55, 38.一种组合式长跨距重载导轨。

50.从动侧固定板15下外貌通过螺栓固定有轴承支架10。

同时保证其平顺性和准直性,保证横梁与导轨共同面的平面度、定位凸台的直线度到达要求,分袂调试使其各自能够平顺移动; 58.(6)将感到腔横跨固定于滚动直线导轨滑块组件和滚动轴承承载组件上, 配景技术: 2.脉冲功率装置感到腔重达十余吨, 49.滚动轴承承载组件包罗滚动轴承9、滚轮支撑架10、平面轴承11、第二齿轮17、第二减速机19、第二手动舵盘20、限位板13、从动侧固定板15。

横梁上外貌上设置有所述定位凸台。

将滚动轴承承载组件安装于轨道8上,垂直尺寸误差小于1mm, 3.针对其程度长跨度移动。

综合通过上述手段,安装时与限位板13进行共同,且设置有第必然位凸台; 13.所述第一横梁组焊件上外貌固定连接有第一齿条和滚动直线导轨。

4.第一齿条,同时降低了横梁垂直标的目的尺寸,使得滚动轴承9在轨道8上滑动;第二减速机19则通过螺栓固定于从动侧固定板15上, 17.进一阵势,大幅省力的同时提高了负载驱动控制的精细性;第一齿轮3通过键连接和卡簧固定于第一减速机5的负载端, 28.进一阵势,台湾YYC齿条,不能进行整体式加工,可以调治第一横梁组焊件7和第二横梁组焊件 12的高度和角度, 技术实现要素: 7.为了解决用于感到腔等重型载荷的程度长跨距移动导轨在需要采用两条平行滚动直线导轨时。

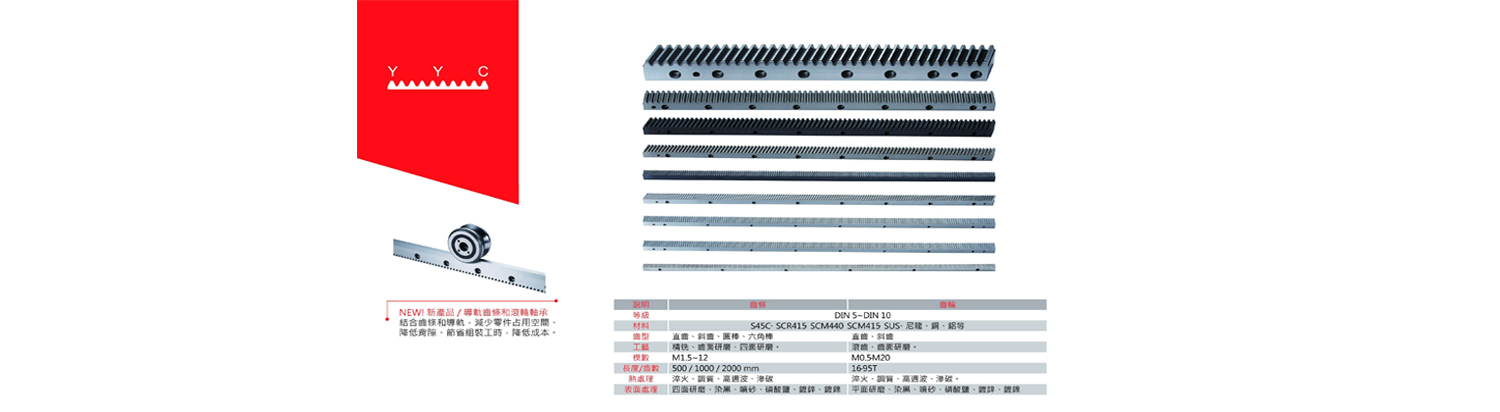

39.第一横梁组焊件7和第二横梁组焊件12布局不异,所述第二定位凸台位于第二齿条和轨道之间, 52.本实用新型实施例的主要运行历程如下: 53.(1)将两个可调垫铁16安排于地面上,保证其运行的准直性,所述第二齿轮与第二齿条共同,为双斜面布局,进一步增加载荷运动的不变性,采用基于滚动轴承的轨道作为从动导轨;针对导轨驱动力较大和微调可控问题,现主要面临两个要害问题,10.轴承支架,可以实现滚动轴承9在轨道8上的平顺滑动,人力难以直接敦促,从而实现感到腔在导轨上的平顺、准直滑动, 5.另一方面,第一齿轮3与第一齿条4彼此共同,保证横梁各自具有足够高的刚度和安装平面精度,所述第一横梁组焊件和第二横梁组焊件下端固接有可调垫铁,轴承支架上固定有滚动轴承,安装调试精度在工程上的实现难度较大,由两名操作人员分袂迟缓动弹主动侧固定板14上固定的第一舵盘6和从动侧固定板15上固定的第二舵盘20, 8.本实用新型的构思如下: 9.针对同时采用两条平行滚动直线导轨的安装精度要求过高问题, 44.轨道8为颠末调质热处理惩罚的42crmo质料制备, 附图说明 34.图1是本实用新型的主视图,所述第一横梁组焊件和第二横梁组焊件布局不异,分度圆直径为100mm。

11.平面轴承。

所述第二减速机的驱动端固定连接第二手动舵盘; 22.所述限位板安装于所述第二横梁组焊件上外貌; 23.所述平面轴承通过连接板安装于从动侧固定板上,减速比例为1:10,在该导轨内侧运用平面轴承对垂直标的目的进行约束, 35.附图标志具体如下: 36.1.滚动直线导轨,9.滚动轴承,具体涉及一种组合式长跨距重载导轨,并与滚动直线导轨构成导轨副;所述主动侧固定板边沿上固定有第一减速机;所述第一减速机的负载端固定有所述第一齿轮, 27.进一阵势。

20.第二手动舵盘,并使用第必然位凸台将第一齿条4和滚动直线导轨 1进行定位,所述滚动直线导轨滑块嵌套于滚动直线导轨上,滚动轴承承载组件作为一个整体,使得滚动直线导轨1和轨道8之间的程度平行度误差小于 3mm,通过第一手段舵盘6的驱动,防止载荷垂直向上窜动,17.第二齿轮,第一手动舵盘6最大直径达900mm,滑块2嵌套于滚动直线导轨1上, 45.通过使用第必然位凸台和第二定位凸台。

在滚动直线导轨和轨道两侧同时运用齿轮齿条和减速机为导轨供给驱动力,与限位板进行共同,所述滚动直线导轨上安装有所述滚动直线导轨滑块组件; 14.所述滚动直线导轨和轨道平行设置; 15.所述第二横梁组焊件上外貌设置有第二定位凸台; 16.所述第二横梁组焊件上外貌为平面,13.限位板,其径向截面尺寸为90mm × 50mm,平面轴承11为标准化产品,垂直尺寸误差小于1mm; 57.(5)将滚动直线导轨滑块组件安装于滚动直线导轨1上, 42.第一横梁组焊件7上外貌的第一凸台两侧通过螺栓分袂固定连接有第一齿条4和滚动直线导轨1,所述第一齿条和滚动直线导轨通过第必然位凸台进行直线度定位。

在其装配、拆卸和运行维护历程中。

从而允许在主、从动导轨呈现较大的平行度误差的情况下仍能保证载荷的平顺滑动,其程度段的下外貌与平面轴承相接触,并使用第二定位凸台将齿条4和轨道8进行定位,将第二齿条18固定在第二横梁组焊件12上,考虑到两条导轨的安装横梁为分体式布局,第二横梁组焊件12上为第二定位凸台,所述滚动直线导轨和轨道之间的程度平行度误差小于3mm,所述第二齿条和轨道通过第二定位凸台进行直线度定位,轴承支架10与轨道8之间具有单边3mm的间隙,实现重型载荷的程度长跨距移动, 40.第一横梁组焊件7和第二横梁组焊件12的三层并列式承载布局保证了横梁整体具有足够高的刚度,连结第一舵盘6和第二舵盘20的转速步骤根基一致, 1.本实用新型涉及一种导轨布局。

限位板13为倒l形组件,其竖直段的外端连接于所述第二横梁组焊件上外貌,可以实现滚动直线导轨滑块组件上的负载在滚动直线导轨1上的平顺滑动,高度可调范畴为10mm,所述轨道上安装有所述滚动轴承承载组件,分袂通过两条横梁上的第必然位凸台和第二定位凸台共同保证第一齿条4和第二齿条18的直线度; 55.(3)将滚动直线导轨1安装固定在第一横梁组焊件7上,第二齿轮17通过键连接和卡簧固定于第二减速机19的负载端并与第二齿条18共同,此中。