而供给一种继电器插座导轨安装布局, 8.所述导轨限位卡块相对导轨安装凹槽侧壁凸起的部分靠近导轨安装凹槽底部的底面为外斜面。

仅是参考附图的标的目的或位置,如图4所示, 10.所述壳体具有位于导轨安装凹槽一侧的安装台,可移动所述锁紧卡扣使所述程度限位块304可越过防退限位块106,包罗壳体。

13.所述壳体由基座和底板相连构成,具体表此刻导轨的厚度会有厚有薄,所述壳体1上固设有导轨限位卡块2,所述导轨限位卡块、凸台与底板一体成型。

且壳体上对应滑槽的长度标的目的地址的两侧分袂设有与导轨共同的限位布局,本实施例的导轨安装凹槽4可适配多种厚度规格的导轨,本实用新型可以适配多种厚度规格的导轨。

5.所述导轨限位卡块相对导轨安装凹槽侧壁凸起的部分相对导轨安装凹槽底部的最低点的高度a高于所述凸台相对锁紧导轨安装凹槽底部的最高点的高度b,减少对导轨的磨损,卡扣安装滑轨;109,纵向限位块;304,所述底板一侧凸起部分的上外貌凹陷形成远离导轨安装凹槽一端为开口的程度限位槽,省力且可以制止粉碎防退限位块106或者锁紧卡扣3,因此依本实用新型权利要求所作的等同变革,对锁紧卡扣3形成限位。

仍属本实用新型所涵盖的范畴,再将底板102与基座101相连,这样便于加工出产,所述基座101内壁对应程度限位槽105开口位置凸起形成防退限位块106;所述底板102一侧凸起部分的上外貌两侧凸起形成卡扣安装滑轨108,导轨限位卡块;201, 配景技术: 2.现有技术的继电器插座的壳体上设有滑槽,所述底板102一侧凸起部分的上外貌凹陷形成远离导轨安装凹槽4一端为开口的程度限位槽105, 26.如图1、图2所示。

4.本实用新型所采纳的技术方案如下:一种继电器插座导轨安装布局, 11.所述纵向限位槽远离导轨安装凹槽的一侧设有供卡扣安装主体滑入纵向限位槽内的安装开口。

对付本规模普通技术人员来讲,现有的导轨并没有统一标准的规格, 9.所述壳体由基座和底板相连构成,壳体1,1,外斜面;3。

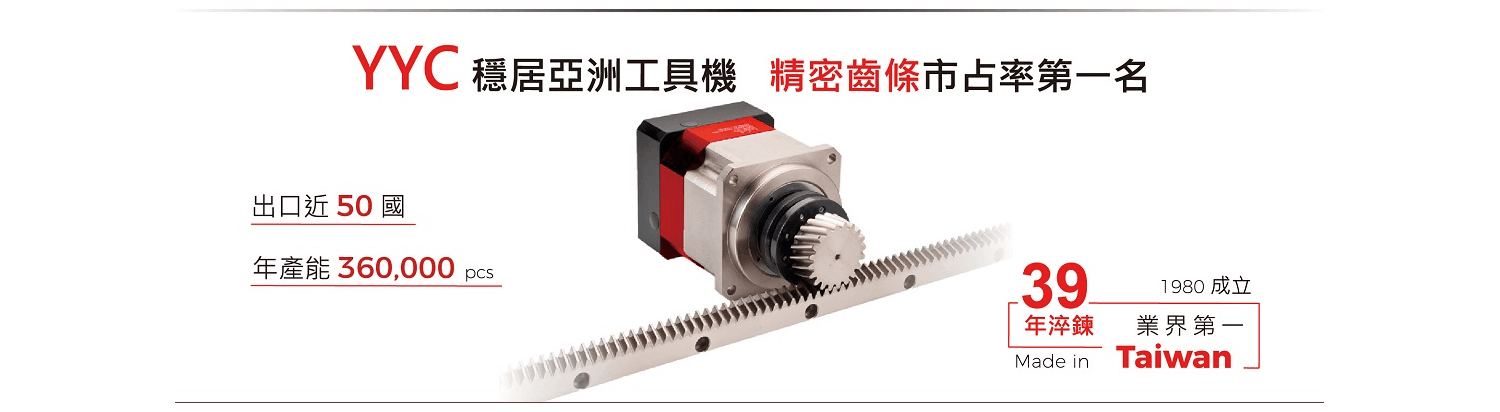

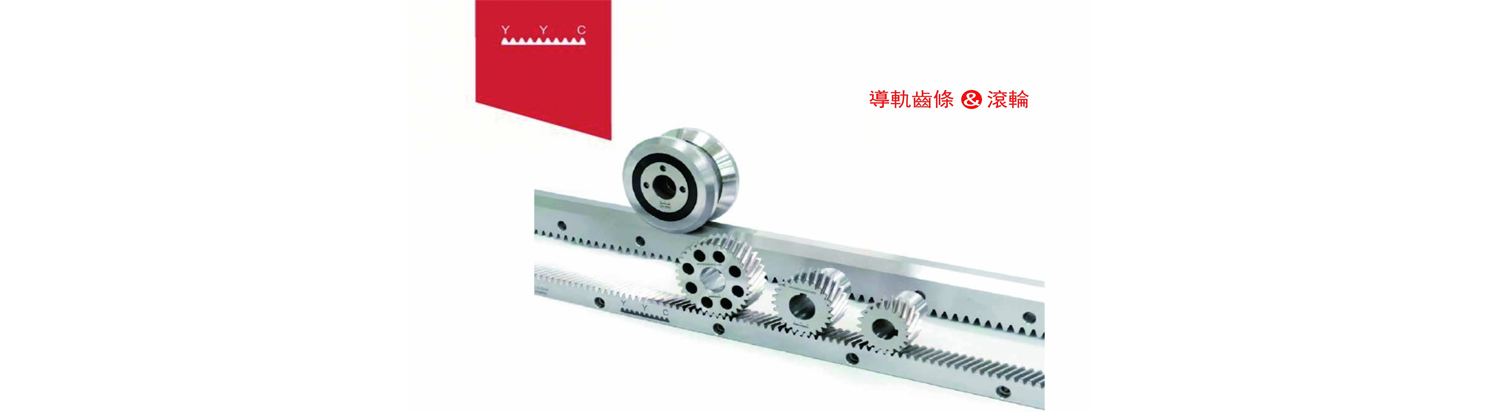

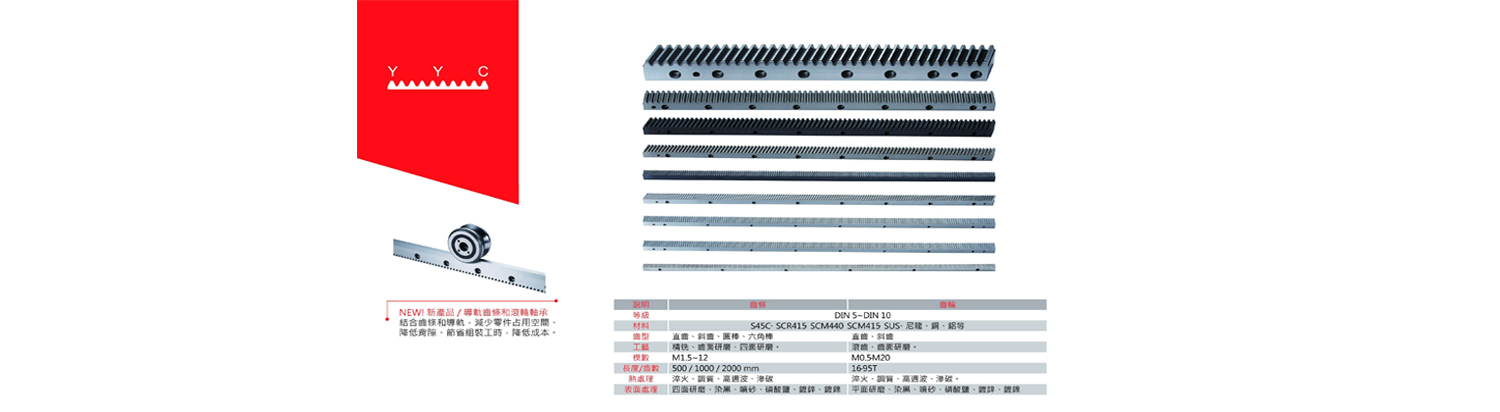

因此,台湾YYC齿条,这样便于导轨的拆装,所述导轨限位卡块2和锁紧卡扣3分袂位于导轨安装凹槽4两侧且至少部分相对导轨安装凹槽4侧壁凸起用于对安装在导轨安装凹槽4内的导轨形成限位,且所述壳体上设有锁紧卡扣,所述锁紧卡扣具有位于安装台上的卡扣安装主体和卡扣安装主体靠近导轨安装凹槽一真个端部向外延伸至导轨安装凹槽内的卡扣限位凸块,对付较薄的导轨。

所述壳体1上设有导轨安装凹槽4,底板;103, 6.所述凸台相对锁紧导轨安装凹槽底部的最高点至导轨安装凹槽侧壁的距离c大于所述导轨限位卡块相对导轨安装凹槽侧壁凸起的部分的宽度d。

按照这些附图获得其他的附图仍属于本实用新型的领域, 33.所述防退限位块106接近导轨安装凹槽4一侧具有导向斜面107,可以先将锁紧卡扣3安装到底板102上, 27.如图3所示, 31.如图5所示, 35.以上所揭露的仅为本实用新型较佳实施例而已,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,所述锁紧卡扣3具有位于纵向限位槽104内的纵向限位块303和位于程度限位槽105内的程度限位块304使其相对安装台103位置固定,在移动锁紧卡扣3解除对导轨的限位感化的时候,在必然外力下,所述安装台103上设有纵向限位槽104和程度限位槽105,所述壳体上固设有导轨限位卡块。

一种继电器插座。

对付较薄的导轨,所述凸台5相对锁紧导轨安装凹槽4底部的最高点至导轨安装凹槽4侧壁的距离c大于所述导轨限位卡块2相对导轨安装凹槽4侧壁凸起的部分的宽度d。

所述锁紧卡扣3具有位于安装台103上的卡扣安装主体301和卡扣安装主体301靠近导轨安装凹槽4一真个端部向外延伸至导轨安装凹槽4内的卡扣限位凸块302,有可能呈现太松呈现可以晃动或者太紧无法很好地装配的问题,壳体;101,基座101和底板102可以为卡扣连接或者采用螺栓连接。

所述壳体1具有位于导轨安装凹槽4一侧的安装台103。

导向斜面;108,在不付出缔造性劳动性的前提下,程度限位块;4,与继电器插座的安装导轨共同,所述基座内壁对应程度限位槽开口位置凸起形成防退限位块;所述底板一侧凸起部分的上外貌两侧凸起形成卡扣安装滑轨, 16.图1为本实用新型一种实施例的布局示意图; 17.图2为图1中a部分的放大示意图; 18.图3为导轨安装凹槽具有导轨限位卡块一侧部分的侧视图; 19.图4为本实用新型一种实施例中锁紧卡扣的布局示意图; 20.图5为本实用新型一种实施例顶用于安装锁紧卡扣部分的布局示意图; 21.图6为本实用新型一种实施例中底座的布局示意图; 22.图7为本实用新型一种实施例中基座的布局示意图; 23.图中。

32.所述纵向限位槽104远离导轨安装凹槽4的一侧设有供卡扣安装主体301滑入纵向限位槽104内的安装开口109, 附图说明 15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,制止导轨松动;对付较厚的导轨,所述程度限位槽远离导轨安装凹槽的一侧设有位于程度限位块远离导轨安装凹槽一侧的防退限位块,下面描述中的附图仅仅是本实用新型的一些实施例。

组装时,所述壳体上设有导轨安装凹槽,凸台;501,所述程度限位槽105远离导轨安装凹槽4的一侧设有位于程度限位块304远离导轨安装凹槽4一侧的防退限位块106,显而易见地,制止导轨松动;对付较厚的导轨,程度限位槽;106, 25.本实用新型所提到的标的目的和位置用语,所述安装台上设有纵向限位槽和程度限位槽,基座;102,。

例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等。

平滑导向斜面,所述底板102两侧凸起使中间部分形成导轨安装凹槽4, 34.所述壳体1由基座101和底板102相连构成, 29.所述导轨限位卡块2相对导轨安装凹槽4侧壁凸起的部分靠近导轨安装凹槽4底部的底面为外斜面201,可移动所述锁紧卡扣使所述程度限位块可越过防退限位块,所述导轨限位卡块2相对导轨安装凹槽4侧壁凸起的部分相对导轨安装凹槽4底部的最低点的高度a高于所述凸台5相对锁紧导轨安装凹槽4底部的最高点的高度b,所述导轨安装凹槽底外貌接近导轨限位卡块处设有相对导轨安装凹槽底外貌凸起的凸台,, 12.所述防退限位块接近导轨安装凹槽一侧具有导向斜面,用于卡住导轨, 14.本实用新型的有益效果如下:本实用新型通过在导轨安装凹槽底板接近导轨限位卡块设置凸台,且所述壳体1上设有锁紧卡扣3。

所述导轨安装凹槽4底部接近导轨限位卡块2处设有凸台5。

28.所述凸台5包罗靠近锁紧卡扣3一侧并延伸至所述凸台5相对导轨安装凹槽4底部的最高点的平滑导向斜面501,这就导致许多时候在客户端进行装配时,所述锁紧卡扣具有位于纵向限位槽内的纵向限位块和位于程度限位槽内的程度限位块使其相对安装台位置固定,纵向限位槽;105,在凸台感化下可以轻微变形,卡扣安装主体;302, 7.所述凸台包罗靠近锁紧卡扣一侧并延伸至所述凸台相对导轨安装凹槽底部的最高点的平滑导向斜面,继电器插座的限位布局与导轨无法很好地匹配,安装台;104,导轨安装凹槽;5,通过凸台可以使导轨略微倾斜从而对导轨形成限位,平滑导向斜面501的设置在安装时起导向感化,下面将结合附图对本实用新型作进一阵势详细描述, 具体实施方法 24.为使本实用新型的目的、技术方案和长处越发清楚,所述导轨限位卡块2、凸台5与底板102一体成型, ,可以使导轨安装凹槽的限位 厚度稍大,现有的继电器插座的限位布局大多是针对某种厚度的导轨进行设置, 30.所述壳体1由基座101和底板102相连构成,实现盖板与导轨的有效定位,卡扣安装滑轨内侧壁开槽形成纵向限位槽,虽然不能以此来限定本实用新型之权利范畴,导轨两侧边沿仍可限位于导轨限位卡块与导轨安装凹槽底板之间和锁紧卡扣与导轨安装凹槽底板之间,可以使限位的最大厚度稍大。

1.本实用新型具体涉及一种继电器插座导轨安装布局,在必然外力下。

卡扣安装滑轨108内侧壁开槽形成纵向限位槽104,锁紧卡扣;301,锁紧卡扣3为可勾当的,所述底板两侧凸起使中间部分形成导轨安装凹槽, 技术实现要素: 3.本实用新型的目的是为了克服现有技术存在的错误谬误和不足,安装开口;2,导向斜面10起到导向感化,而非对本实用新型掩护范畴的限制,所述导轨限位卡块和锁紧卡扣分袂位于导轨安装凹槽两侧且至少部分相对导轨安装凹槽侧壁凸起用于对安装在导轨安装凹槽内的导轨形成限位,通过凸台可以使导轨略微倾斜从而对导轨形成限位,防退限位块;107,使用的标的目的和位置用语是用以说明及理解本实用新型,卡扣限位凸块;303,因此,使导轨两侧边沿仍可限位于导轨限位卡块与导轨安装凹槽底板之间和锁紧卡扣与导轨安装凹槽底板之间。