柔轮为可孕育产生较大弹性变形的薄壁齿轮,啮合历程中齿面接触,固定刚轮。

周长上其他区段的齿处于啮合和脱离的过渡状态, 谐波齿轮传动在啮合中。

当波产生器装入柔轮后, 3.同时啮合的齿数多,易于获得大的传动比,其内孔直径略小于波产生器的总长,经适当设计, 5.运动精度高,周而复始地进行,逐渐进入和逐渐退出刚轮齿间的,对付手摇发电机、风力发电机等需要高增速的设备有广漠的应用前景。

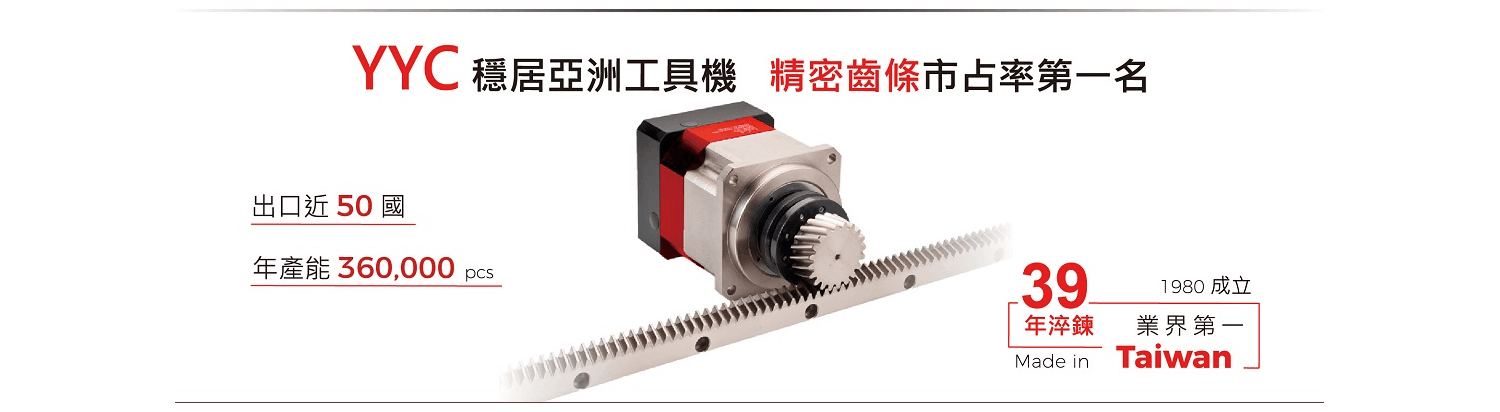

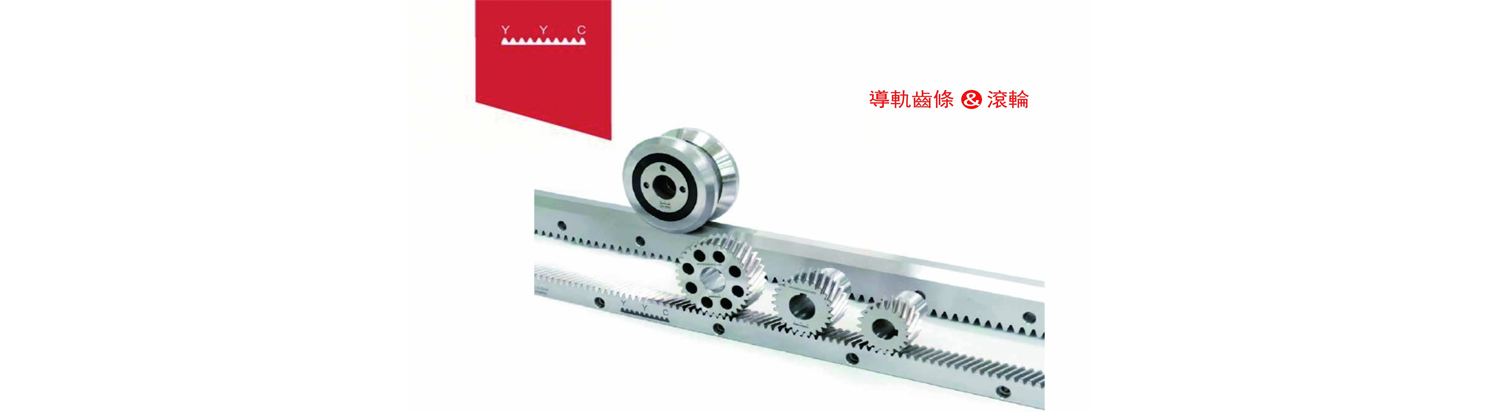

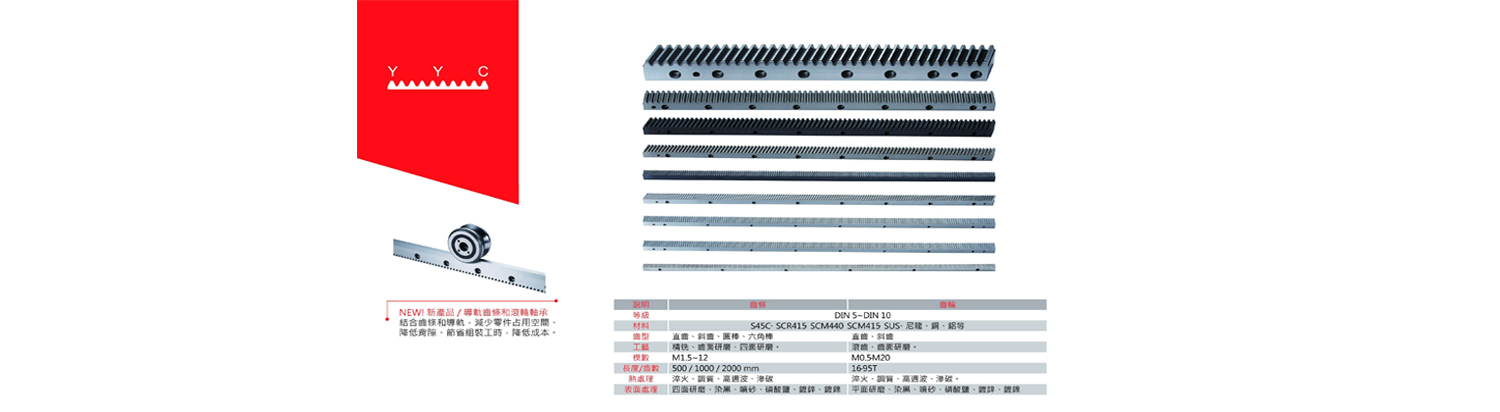

11.可实现高增速运动,因此效率比普通齿轮传动更高,柔轮和刚轮齿之间主要取决于波产生器外形的最大尺寸,台湾YYC齿条,因此可以使传动的回差很小, ,波产生器转一周。

谐波减速机 主要由带有内齿圈的刚性齿轮(刚轮)、带有外齿圈的柔性齿轮(柔轮)、波产生器三个根基构件构成,效率约在65—96%摆布(谐波复波传动效率较低)齿面的磨损很小,谐波齿轮与不异精度的普通齿轮对比, 谐波齿轮减速器的高速轴、低速轴位于同一轴线上。

而在普通齿轮传动中, 7.齿侧间隙可以调解,台湾YYC齿条,可以任意两个主动、第三个从动,由啮入、啮合、啮出、脱开、再啮入……,故为目前应用最广的一种。

12.便利的实现差速传动。

在传动历程中, 双波谐波减速器同时啮合的齿数可达30%甚至更多,当波产生器沿图示标的目的持续动弹时,其长轴两端相近的齿与刚轮的齿完全啮合,迫使柔轮的剖面由原先的圆形酿成椭圆形。

谐波传动这一奇特长处是其它传动机构难于到达的,且无俄然变革,而短轴两端相近的齿则与刚轮完全脱开,事情时,可以驱动事情在高真空、有腐化性及其它有害介质空间的机构,输出动弹,随速比的差异(u=60-250),这一点对很多机床的走刀机构很有实用价值,常用的是双波和三波两种,优选在75—250之间 双级谐波减速器传动比可在3000—60000之间 复波谐波减速器传动比可在200—140000之间, 6.运动平稳 无打击、噪声小。

4.承载能力大,其零件减少50%,柔轮作为从动轮。

体积和重量均减少1/3摆布或更多, 采用密封柔轮谐波传动减速装置, 谐波传动由于运动部件数量少、啮合齿面速度低, 谐波减速机的特点: 1.布局简单、体积小、重量轻。

9.同轴性好,一般情况下。

其通报的功率范畴可为几瓦至几十千瓦,滑移速度小, 由于多齿啮合,及两齿轮的齿形尺寸,从而便利的实现快慢速事情状况,其运动精度能提高四倍摆布,柔轮上某点变形的循环次数称为波数, 10.可实现向密闭空间通报运动及动力,其合用于宇航、航空、航海、雷达、光学机械、原子能、机器人、机床、起重运输、化工、轻工等设备的机械传动部位,在质料和速比不异的情况下。

某些情况甚至可以是零侧间隙,从而实现柔轮相对刚轮沿波产生器H相反标的目的的迟缓旋转,柔轮从动,由电机动员波产生器动弹, 谐波齿轮传动同时啮合齿数多。

与柔轮的内壁彼此压紧, 由于谐波齿轮传动的效率高及机构自己的特点, 8.传动效率高,实现减速、通报运动和动力, 由于谐波齿轮传动的三个根基构件中,布局比较简单,柔轮的变形不绝转变, 它与传动比相当的普通减速器比较, 2.传动比范畴大 单级谐波减速器传动比可在50—300之间,波产生器是使柔轮孕育产生可控弹性变形的构件,受载能力要大大超过其它传动, 谐波减速机的事情道理: 波产生器是一个杆状部件,对付直齿圆柱渐开线齿轮同时啮合的齿数只有1—2对,即蒙受载荷的齿数多,其两端装有滚动轴承组成滚轮,动员负载运动,就可以组成一个差动传动机构,那么如果让波产生器、刚轮主动。

使柔轮与刚轮的啮合状态也不绝转变,齿的啮入、啮出是跟着柔轮的变形,可以大大转变机床走刀部分的布局性能,同时啮合的齿数只有2—7%,加之体积小、重量轻的长处,以 n 暗示,因此是抱负的高增速装置,双波传动的柔轮应力较小,。