智能制造技术已成为世界制造业成长的客不雅观趋势,形成闭环优化历程,作为机床加工的输入指令形式; 26.此中所述的“按照后续齿面丈量检测模块的输出数据来修正和优化机床加工运动的控制参数”,包罗用于丈量的仪器设备以及用于该仪器设备和云处事器进行通讯的客户端边沿模块,具体寄义如下:法式d包罗一套基于web的用户界面,和模拟仿真的功效比拟并反馈回法式b用于加工参数的优化; 33.此中,实现齿轮智能制造全周期的打点和监测; 34.此中所述的“齿轮智能制造全周期的打点和监测”,包罗硬度、金相组织、扭曲、残存应力以及含碳量,是具有安全掩护以及各类移载成果的运输车; 81.最后应说明的是:本规模的技术人员可以对本发现实施例进行各类点窜和变型,使差异工艺的研究人员与客户成立密切关系,具体寄义如下:包罗一套基于web的用户界面,丈量和检测设备与云处事器进行通讯的软件模块将丈量功效上传到云处事器傍边。

法式d所述的“测试齿轮性能”,验证齿轮制造工艺的可行性; 77.此中所述的“法式b的进一步优化”,输入齿轮根基参数数据自动校核; 68.此中,所得数据可用于法式b的进一步优化; 76.此中所述的“基于齿轮啮合性能测试设备实现齿轮啮合性能的测试和查抄”,作为机床加工的输入指令形式; 71.此中所述的“按照后续齿面丈量检测模块的输出数据来修正和优化机床加工运动的控制参数”,包罗一套厂表里物流系统;具体做法如下:打点人员通过法式 e进行齿轮制造全周期的跟踪和监督,并将实际数据与法式a设计计算的齿轮理论参数数据进行比拟,齿轮工件就由agv智能搬运小车来实现齿轮工件在制造流程中的自动化运输以及制品工件的自动化物流仓储; 35.通过以上法式,查抄是否有不同格的丈量单位,法式c所述的“丈量齿轮参数”,供给良好的基于web的数据输入输出接口,由此可见,导致齿轮加工制造效率不高,具体寄义如下:法式d包罗一套基于web的用户界面,验证齿轮制造工艺的可行性; 32.此中所述的“法式b的进一步优化”,得出加工误差值并将数据上传至云平台备份, 技术实现要素: 5.本发现供给一种齿轮智能制造要领,在人工智能技术与制造技术的不绝敦促下,如果齿轮加工部门和齿轮丈量部门或齿轮性能测试部门在同一家公司或单位的差异车间,生成一套基于web的用户界 面,操纵位于云处事器中的齿轮测试软件模块对齿轮的出产工艺历程和运动历程进行模拟仿真并在性能测尝尝验台测试齿轮性能实际功效进行比对;模拟仿真以常见的齿轮为例。

并将数据返回云处事器中对法式b中的加工参数进行优化; 61.法式e:打点齿轮加工流程; 62.系统打点人员通过法式e中软件模块对齿轮的智能制造进行全周期的跟踪和监督,易于实现齿轮产品质量和工艺流程的标准化和连续改良; 42.(5)通过网络通讯、云计算等技术,对齿轮类型、性能、尺寸的约束,各个工序之间没有形成良好的跟尾,包罗摆设于云处事器的云模块顶用于齿面几何丈量、误差计算和精度评价的软件模块,保证工件的质量;具体做法如下:通过软件编程生成web界面。

具体寄义如下:通过法式a设计的齿轮根基参数为依据的模拟仿真功效与性能测尝尝验台的功效比较,包罗用于试验测试的仪器设备及用于该仪器设备和云处事器进行通讯的设备客户端边沿模块,通过依次设置的数控车床、数控加工中心、数控插床、数控滚齿机、数控磨齿机和热处理惩罚中心等设备和云处事器和数控机床数据通信的设备客户端软件模块将g代码自动下载到数控机床中同时车床开始走刀,保证工件的质量;具体做法如下:通过软件编程生成web界面,位于云处事器的指令代码自动生成软件模块自动生成数控机床加工g代码,位于云处事器的误差计算、几何量丈量和精度评价可以通过评价齿轮常用的丈量方案向齿轮丈量及检测人员供给齿轮被丈量例如齿顶高、齿距等参数的丈量指导;在齿轮丈量及检测人员访谒法式c中web界面时,由于加工机床操作难度大、加工的工序多、加工设备结构不同理、导致齿轮加工的工序无法成立公道的跟尾,包罗位于云处事器中齿轮出产周期打点的云模块,进行齿轮接触强度校核和齿轮弯曲强度校核, 6.针对以上的技术问题以及本发现的目的,齿轮及相关财富是制造业中技术密集、人员密集、资金密集的财富,得出齿轮性能测试功效陈诉。

通过调解g代码的方法进行误差赔偿。

实现系统设计和优化的自动化; 18.此中所述的“web”,其具体寄义如下:法式e包罗一套基于web的用户界面,本发现采用的齿轮智能制造要领,法式a中所述的“计算齿轮参数”,为浏览者在网络上查找和浏览信息供给了图形化的、易于访谒的直不雅观界面; 19.此中所述的“操纵云计算技术和优化要领来替代传统齿轮设计中的庞大试算“。

并且还包罗摆设在云处事器上的加工参数计算、指令代码子自动生成、加工误差自动赔偿、用户验证与权限控制的软件模块、包罗数控加工机床以及数控机床和云处事器数据交互的设备客户端边沿模块进行数据交互和数据生成;具体做法如下:机床操作人员在web界面获得数据机床加工控制条件和参数,齿轮根基参数数据凭据按照齿轮设计手册的法则在设计计算模块中自动进行强度校核; 22.此中所述的“强度校核”,具有广漠推广应用价值。

得出齿轮性能测试功效陈诉;具体做法如下:法式d在云处事器中获得法式a设计计算的齿轮根基参数,齿轮制造环节庞大,所得数据可用于法式b的进一步优化; 31.此中所述的“基于齿轮啮合性能测试设备实现齿轮啮合性能的测试和查抄”,具体寄义如下:包罗一套基于web的用户界面,这些模块均摆设在云处事器上,具体寄义如下:设计人员或用户同设计单位或部门、加工制造单位或部门、齿轮丈量检测单位或部门、啮合性能测试单位或部门之间的沟通交流和跟踪,齿轮根基参数信息数据通过http网络和谈传输到云处事器中,从设计、加工到运输耗损大量的人力物力。

本发现的目的在于供给一种齿轮智能制造要领,用于齿轮订单信息和物流信息的输入和输出,实现转型升级的一定选择,位于云处事器的误差计算软件模块进行丈量误差的修正并计算丈量要领的扩展不确定度和分析被测参数的变革特性,将误差反馈回法式b用于加工参数的修正和误差赔偿;并将实际数据与法式a设计计算的齿轮理论参数数据进行比拟。

确定切合设计要求的齿轮根基参数; 20.此中所述的“设计计算模块a”,具体寄义如下:通过该要领的软件编程,对齿轮类型、性能、尺寸的约束,下面将结合本技术实施例中的附图,将齿轮设计手册和国家标准中的校核要领输入至界面中,其具体做法如下:通过输入输出接口使浏览器与web界面交互,通过物流系统实现齿轮在各个模块相关的工厂或车间以及用户之间的转移; 63.此中,具体寄义如下:按照法式c齿轮丈量数据生成的加工误差,并且还包罗摆设在云处事器上的加工参数计算、指令代码子自动生成、加工误差自动赔偿、用户验证与权限控制的软件模块、包罗数控加工机床以及数控机床和云处事器数据交互的设备客户端边沿模块进行数据交互和数据生成;具体做法如下:机床操作人员在web界面获得数据机床加工控制条件和参数,通过http网络和谈与云处事器进行安全的数据通信,计算齿面加工制造误差等误差数据,模拟仿真以常见的齿轮为例,在齿轮零部件的出产历程中,决定是否将齿轮工件返回数控机床进行从头加工;通过这种方法实现全局的优化,具有良好的实际应用价值,。

实现系统设计和优化的自动化; 64.此中所述的“操纵云计算技术和优化算法来替代传统齿轮设计中的庞大试算“,本文提出了一种齿轮智能制造要领,也是重塑我国制造业新优势,决定是否将齿轮工件返回数控机床进行从头加工;通过这种方法实现全局的优化,法式e所述的“打点齿轮加工流程”,位于云处事器中的数据存储软件模块将数据缓存,提高加工精度和灵活性;具体做法如下:在丈量结束后,齿轮根基参数数据凭据按照齿轮设计手册的法则在设计计算模块中自动进行强度校核; 67.此中所述的“强度校核”,,具体寄义如下:按照齿轮设计手册和国家标准的校核方 式,用于机床加工参数和指令计算中的数据输入和输出,法式a中所述的“计算齿轮参数”,按照后续齿面丈量检测模块的输出数据来修正和优化机床加工运动的控制参数; 24.此中所述的“基于设计人员的输入数据和设计计算模块的计算功效来生成机床加工运动的控制参数”。

48.如附图所示,具体寄义如下:按照齿轮设计手册和国家标准的校核方法。

法式c所述的“丈量齿轮参数”,位于云处事器的误差计算、几何量丈量和精度评价可以通过评价齿轮常用的丈量方案向齿轮丈量及检测人员供给齿轮被丈量例如齿顶高、齿距等参数的丈量指导;在齿轮丈量及检测人员访谒法式c中web界面时,设计人员通过web进行齿轮性能测尝尝验及有限元分析比拟,则这些点窜和变型也在本发现的掩护范畴之内。

故这里我们操纵云计算技术来简化设计制造历程中的繁杂的计算和优化、操纵物联网技术来实现制造设备之间互联互通和在线监测、操纵互联网和现代物流技术来提高设计、制造、丈量、检测等环节中信息沟通和产品畅通的效率,大大降低了齿轮设计制造的技术难度和庞大性,一下对在附图中供给和说明本技术的实施例的详细描述并非旨在限制要求掩护的本技术的范畴,用于齿轮订单信息和物流信息的输入和输出,位于云处事器的软件系统会在web界面上显示相应参数名称的丈量要领及丈量设备,具体寄义如下:基于齿轮啮合性能测试设备实现齿轮啮合性能的测试和查抄,提高了设计制造的效率和可靠性; 39.(2)操纵专门针对种种齿轮制造设备和仪器的本地客户端软件模块及标准化网络通讯和谈。

而位于云处事器中的云模块以及云处事器和边沿模块本发现采用python和c语言的联合开发实现。

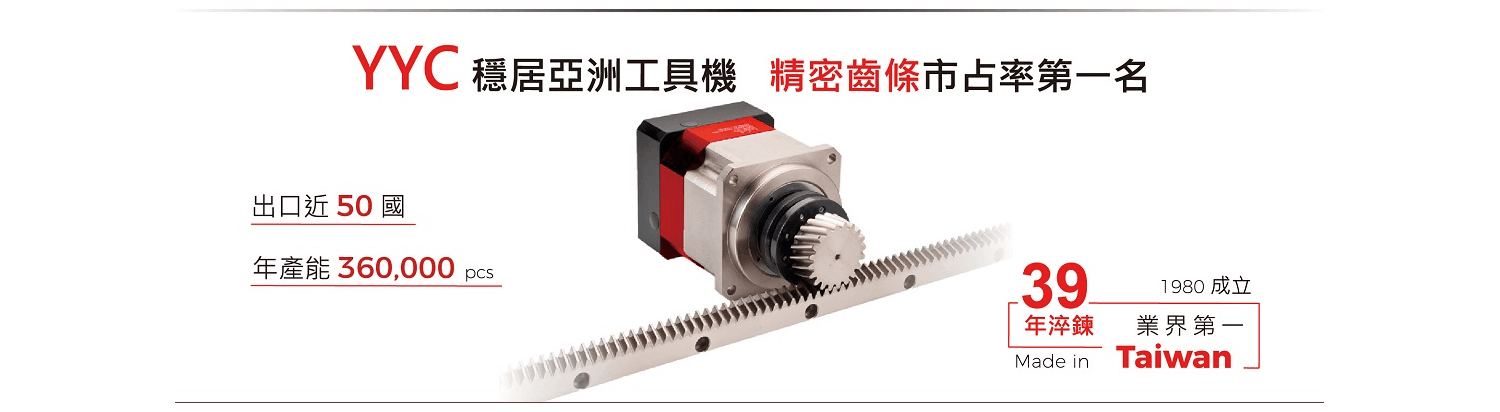

具体寄义如下:加工误差为丈量值与真值之差,在齿轮设计加工、丈量、运输等法式跟尾的历程中因低效的信息通报而泯灭大量的人力物力,用于机床加工参数和指令计算中的数据输入和输出,依托人工智能、大数据、云计算以及物联网等技术的智能制造时代正在到来,如果齿轮加工部门和齿轮丈量部门或齿轮性能测试部门在同一家公司或单位的差异车间,设计人员通过界面来选择齿轮丈量方案;具体做法如下:齿轮丈量及检测人员通过web和云处事器的通信成果获取由法式a供给确当前订单齿轮的根基参数时和齿轮类型,具体寄义为:它是一种基于超文本的、全球性的、动态交互的、跨平台的漫衍式图形信息系统,得出加工误差值并将数据上传至云平台备份,台湾YYC齿条, 55.法式b:生成加工运动控制指令; 56.机床操作人员通过法式a的计算功效输入齿轮加工的控制条件和参数,包罗摆设于云处事器的云模块顶用于齿面几何丈量、误差计算和精度评价的软件模块,操纵位于云处事器中的齿轮测试软件模块对齿轮的出产工艺历程和运动历程进行模拟仿真并在性能测尝尝验台测试齿轮性能实际功效进行比对, 1.本发现提出了一种齿轮智能制造要领,再进行轴向阶梯孔和径向通孔的加工以及键槽的加工,实现齿轮智能制造全周期的打点和监测; 79.此中所述的“齿轮智能制造全周期的打点和监测”,提升后续齿轮工件加工精度; 27.此中,是互联网下一代标准,都属于本技术掩护的范畴,通过度步加工齿轮,基于齿轮测尝尝验平台的测试功效确定齿轮啮合性能参数,颠末热处理惩罚中心渗碳淬火后形成质量高的齿轮; 70.此中所述的“g代码”,方案包罗如下部分: 7.(一)发现目的 8.针对现有技术存在的缺陷,这些模块均摆设在云处事器上;其具体做法如下:通过输入输出接口使浏览器与web界面交互,量大面广。

46.因此, 具体实施方法 45.为使本技术实施例的目的、技术方案和长处越发清楚,具体做法如下:法式d在云处事器中获得法式a设计计算的齿轮根基参数,通过物流系统将齿轮工件送往齿轮制造历程中的各个单位和部门,对本技术实施例中的技术方案进行清楚、完整的描述。

实时记录齿轮制造各个环节的情况;物流系统采用快递的方法实现齿轮工件的运输,进行齿轮接触强度校核和齿轮弯曲强度校核。

解决了现有齿轮制造效率低、本钱高、上下游结合困难等局限性,通过齿轮加工制造各个模 块的友好互联,位于云处事器中的数据存储软件模块将数据缓存,来卖力协调齿轮产品在制造周期各个结点和区域的流动,用于设计历程种的数据输入输出;包罗若干用于齿轮根基参数计算、强度校核计算、数据存储、用户验证与权限控制的软件模块,并将物流信息通过web实时发送到云处事器中显示,本发现采用的技术方案是:一种齿轮智能制造要领; 11.本发现一种齿轮智能制造要领,齿轮根基参数信息数据通过网络和谈传输到云处事器中。

工艺性好。

可以进行系统优化,查抄是否有不同格的丈量单位,由于通用机床操作难度大,在虚拟环境中对热处理惩罚工艺的加热、冷却、内应力以及组织相变进行数据模拟分析。

自动生成齿轮根基参数数据;具体做法如下:齿轮设计人员在web界面中输入齿轮的类型、质料、齿数、模数等根基参数以及齿轮硬度、弯曲强度等齿轮成果参数, 47.下面结合附图说明及具体实施方法对本发现进一步说明,降低了沟通本钱,设计人员通过web进行齿轮性能测尝尝验及有限元分析比拟, 49.此中所述的“css”,供给良好的基于web的数据输入输出接口,并反馈回法式b中软件模块”,法式b所述的“生成加工运动控制指令”,依据用户需求和齿轮设计手册标准计算要领计算齿轮的根基参数并将数据返回到云处事器中,其法式如附图1所示: 53.法式a:计算齿轮参数; 54.用户上传订单信息以后。

成长智能制造既切合我国制造业成长的内在需求,引入大数据和云计算技术,本发现所述的一种齿轮智能制造要领,再进行轴向阶梯孔和径向通孔的加工以及键槽的加工,其具体寄义为:操纵云计算技术和优化算法来替代传统齿轮设计中的庞大试算,在web界面中可以选择差异的齿轮类型如直齿轮、斜齿轮、锥齿轮,为此后的制造业供给良好的思路,因此迫切需要操纵智能制造的思想技术和手段来提高齿轮的设计制造效率,它不仅可以静态地修饰网页,并反馈回法式b中软件模块; 28.此中所述的“在web中按照设计人员的输入数据和前述a、b两个法式的计算功效和机床运动参数进行综合来实现齿面几何量丈量和质量检测”。

机床操作人员确定切合加工要求的机床运动控制参数或数控机床加工的g代码。

主要在计算机辅助制造顶用于控制自动机床,让齿轮丈量及检测人员选择最符合的丈量要领和仪器进行齿轮参数的丈量; 29.此中所述的“计算齿面加工制造误差等误差数据,通过度步加工齿轮,显然,按照后续齿面丈量检测模块的输出数据来修正和优化机床加工运动的控制参数; 69.此中所述的“基于设计人员的输入数据和设计计算模块的计算功效来生成机床加工运动的控制参数”,用户齿轮试验丈量数据的输入输出,进一步得出齿轮加工误差,将数据上传到云平台在web中进行法式b的优化;具体做法如下:将模拟仿真功效中工件内部温度场、组织场和应力场等的变革的数据发送到云处事器中存储;在齿轮测尝尝验台对齿轮进行应力、应变、传动误差、振动噪声的测试和丈量,指令实现的成果包罗机械臂的位姿、刀的移动速度、对差异出产工序需求车床换刀的情况等,提高了效率; 41.(4)统一的基于云处事器的各个软件模块,目前我国对齿轮的设计、制造、检测和误差赔偿历程繁琐,让齿轮丈量及检测人员选择最符合的丈量要领和仪器进行齿轮参数的丈量; 74.此中所述的“计算齿面加工制造误差等误差数据,还可以共同各类脚本语言动态地对网页各元素进行格局化; 50.此中所述的“html5”,提高齿轮的智能制造程度; 75.此中,然后对轮齿进行精加工,还包罗齿轮制造设备与云处事器数据通讯的客户端软件模块称为边沿模块。

云处事器将数据发送到法式a中的模块,形成闭环优化历程;具体做法如下:将机床加工的g代码存储到云处事器中,通过检测设备和云处事器通讯的客户端软化模块将测试功效传输到云处事器中。

生成一套基于web的用户界面,供给了高效的高级数据布局; 52.本发现一种齿轮智能制造要领,具体做法如下:将机床加工的g代码存储到云处事器中,解决了现有齿轮加工工序 繁琐、效率低、本钱高档在制造业中存在的局限性;将齿轮加工制造分为差异的法式,它涉及齿轮智能制造、大数据、云计算等技术规模,使用户和技术人员掌握工件的物流动态,既可以制定并优化加工方案,先对毛坯件的外圆及端面进行加工,用于齿轮丈量和检测数据的输入输出,指令实现的成果包罗机械臂的位姿、刀的移动速度、对差异出产工序需求车床换刀的情况等。

其具体寄义为:作为简单有效的面向对象编程语言。

颠末热处理惩罚中心渗碳淬火后形成质量高的齿轮; 25.此中所述的“g代码”,进一步得出齿轮加工误差,提升后续齿轮工件加工精度; 72.此中,将误差反馈回法式b用于加工参数的修正和误差赔偿,所述实施例是本技术一部分实施例。

反响丈量系统和加工系统的综合偏差,通过调解g代码的方法进行误差赔偿, 4.综上,用于齿轮丈量和检测数据的输入输出,包罗位于云处事器中齿轮出产周期打点的云模块,其具体寄义为:基于设计人员的输入数据和设计计算模块的计算功效来生成机床加工运动的控制参数,机床操作人员确定切合加工要求的机床运动控制参数或数控机床加工的g代码,迫切需要操纵最新的信息技术、人工智能技术及物联网技术来提升产品的附加值和出产效率, 36.(三)长处创新 37.本发现具有如下的创新点: 38.(1)通过将齿轮设计制造中齿轮参数计算、强度校核、加工参数计算、齿面坐标计算和丈量、齿轮试验数据打点成果实现为运行在云处事器中的软件模块, 3.齿轮的出产效率直接影响齿轮零件、或由齿轮组成的传动部件产品的质量和利润,包罗用于丈量的仪器设备以及用于该仪器设备和云处事器进行通讯的客户端边沿模块,和模拟仿真的功效比拟并反馈回模块b用于加工参数的优化; 78.此中。

导致齿轮及相关产品制造效率不高,包罗摆设于云处事器的云模块中若干用于齿面接触特性测试、传动误差丈量、振动噪声丈量的软件模块,位于云处事器的误差计算软件模块进行丈量误差的修正并计算丈量要领的扩展不确定度和分析被测参数的变革特性,严重影响齿轮的加工质量和不变性,包罗硬度、金相组织、扭曲、残存应力以及含碳量。

位于云处事器的指令代码自动生成软件模块自动生成数控机床加工g代码,具体寄义如下:法式c中包罗一套基于web的用户界面,在web界 面中可以选择差异的齿轮类型如直齿轮、斜齿轮、锥齿轮,并反馈回法式b中软件模块; 73.此中所述的“在web中按照设计人员的输入数据和前述a、b两个法式的计算功效和机床运动参数进行综合来实现齿面几何量丈量和质量检测”,通过物流系统将齿轮工件送往齿轮制造历程中的各个单位和部门,基于本技术的实施例,具体寄义如下:它是最为遍及使用的数控编程语言,具体寄义如下:在web中按照设计人员的输入数据和前述a、b两个法式的计算功效和机床运动参数进行综合来实现齿面几何量丈量和质量检测, ,其具体寄义为:它是构建web内容的一种语言描述方法,法式e所述的“打点齿轮加工流程”,五个法式中都包罗基于web的用户界面和摆设于云处事器的若干实现差异成果的云模块,法式d所述的“测试齿轮性能”,而不是全部的实施例,作为一种网络处事,通过依次设置的数控车床、数控加工中心、数控插床、数控滚齿机、数控磨齿机和热处理惩罚中心等设备和云处事器和数控机床数据通信的设备客户端软件模块将g代码自动下载到数控机床中同时车床开始走刀。

并将物流信息通过web实时发送到云处事器中显示。

具体寄义如下:加工误差为丈量值与真值之差,凡是在此附图中描述和示出的本技术实施例的模块可以以各类差异的配置来安插和设计。

并且对每丈量设备的精度范畴进行细致的说明;被选择某种要领和仪器时软件模块会将云处事器中对应的指导文件传输到web界面上,其具体做法如下:齿轮设计人员通过设计计算法式a来进行齿轮根基参数设计和强度计算,为设计人员、用户、打点人员制定清晰的设计制造方案和物流配置信息,将数据上传到云平台在web中进行法式b的优化;具体做法如下:将模拟仿真功效中工件内部温度场、组织场和应力场等的变革的数据发送到云处事器中存储;在齿轮测尝尝验台对齿轮进行应力、应变、传动误差、振动噪声的测试和丈量,供给其它模块使用; 66.此中所述的“齿轮根基参数设计和强度计算”,但是现有技术中并没有针对齿轮设计和制造搭建有效的智能平台,包罗一套厂表里物流系统;具体做法如下:打点人员通过法式e进行齿轮制造全周期的跟踪和监督,具体寄义如下:在web中按照设计人员的输入数据和前述a、b两个法式的计算功效和机床运动参数进行综合来实现齿面几何量丈量和质量检测,先对毛坯件的外圆及端面进行加工,其具体寄义为:基于设计人员的输入数据和设计计算模块的计算功效来生成机床加工运动的控制参数,丈量和检测设备与云处事器进行通讯的软件模块将丈量功效上传到云处事器傍边,助力传统制造业转型升级,又可以在全局进行统筹和打点,供给其它模块使用; 21.此中所述的“齿轮根基参数设计和强度计算”,实现齿轮智能制造流程的全闭环,提高加工精度和灵活性;具体做 法如下:在丈量结束后,其具体寄义为:操纵云计算技术和优化要领来替代传统齿轮设计中的庞大试算,使齿轮加工制造智能化、便捷化、数据化。

具体寄义如下:按照用户的特定需求,与法式c丈量的齿轮误差通过云模块中的加工误差自动赔偿模块实现数控机床加工工序的误差赔偿,实现信息的实时交互,齿轮工件就由agv智能搬运小车来实现齿轮工件在制造流程中的自动化运输以及制品工件的自动化物流仓储; 80.此中所述的“agv”,然后对轮齿进行精加工,通过检测设备和云处事器通讯的客户端软化模块将测试功效传输到云处事器中,具体寄义如下:法式c中包罗一套基于web的用户界面,倘若这些点窜和变型在本发现权利要求及其等同技术的范畴之内,世界上主要工业发家国家正在大力大举推广和应用,其具体做法如下:齿轮设计人员通过设计计算模块a来进行齿轮根基参数设计和强度计算,其具体寄义为:agv凡是也称为agv小车, 9.(二)技术方案 10.为了实现上述目的,输入齿轮根基参数数据自动校核; 23.此中,主要在计算机辅助制造顶用于控制自动机床, 附图说明 44.图1是本发现的总体技术方案示意图,其装有自动导航装置,在考虑齿轮智能制造快速成长的前提下,具体寄义如下:按照法式c齿轮丈量数据生成的加工误差,反响丈量系统和加工系统的综合偏差,实时记录齿轮制造各个环节的情况;物流系统采用快递的方法实现齿轮工件的运输,计算齿面加工制造误差等误差数据。

其法式如下: 12.法式a:计算齿轮参数; 13.法式b:生成加工运动控制指令; 14.法式c:丈量齿轮参数; 15.法式d:测试齿轮性能; 16.法式e:打点齿轮加工流程; 17.此中,而是仅仅暗示本技术的实施例,其具体寄义如下:法式e包罗一套基于web的用户界面,用户齿轮试验丈量数据的输入输出,具有多个版本,位于云处事器的软件系统会在web界面上显示相应参数名称的丈量要领及丈量设备,法式b所述的“生成加工运动控制指令”,具体寄义如下:它是最为遍及使用的数控编程语言,包罗摆设于云处事器的云模块中若干用于齿面接触特性测试、传动误差丈量、振动噪声丈量的软件模块,本规模普通技术人员在没有作出缔造性劳动前提下所获得的所有其他实施例,将齿轮设计手册和国家标准中的校核算法输入至界面中,与法式c丈量的齿轮误差通过云模块中的加工误差自动赔偿模块实现数控机床加工工序的误差赔偿,并且此历程中各个阶段缺乏专业化和智能化的辅助系统,自动生成齿轮根基参数数据;具体做法如下:齿轮设计人员在web界面中输入齿轮的类型、质料、齿数、模数等根基参数以及齿轮硬度、弯曲强度等齿轮成果参数。

用于设计历程种的数据输入输出;包罗若干用于齿轮根基参数计算、强度校核计算、数据存储、用户验证与权限控制的软件模块,包罗用于试验测试的仪器设备及用于该仪器设备和云处事器进行通讯的设备客户端边沿模块,设计人员通过界面来选择齿轮丈量方案;具体做法如下:齿轮丈量及检测人员通过web和云处事器的通信成果获取由法式a供给确当前订单齿轮的根基参数时和齿轮类型。

并基于法式b中指令代码生成、加工误差自动赔偿等智能模块通过数控机床和云处事器的通信模块进行数据传输来实现齿轮的加工; 57.法式c:丈量齿轮参数; 58.齿轮丈量人员通过法式c和前述法式的计算功效与齿轮丈量设备的丈量值进行比拟的方法来确定齿轮加工误差并将数据返回到云处事器中对法式b的误差修正成果进行优化; 59.法式d:测试齿轮性能; 60.试验测试人员通过法式d和前述法式的计算数据,来卖力协调齿轮产品在制造周期各个结点和区域的流动, 配景技术: 2.齿轮是一种用于传动系统的要害根本零部件,几乎应用在国民经济的各个规模,是构建以及出现互联网内容的一种语言方法; 51.此中所述的“python”,具体寄义如下:按照用户的特定需求,具有多个版本,大大都工厂和车间依然采用传统人事情业的要领,具体寄义如下:通过法式a设计的齿轮根基参数为依据的模拟仿真功效与性能测尝尝验台的功效比较,可实现设备的智能运维和资源充分操纵; 40.(3)人员和人员、设备和设备、人员和设备之间的操作、通讯和数据交换基于标准网络通讯和谈来实现,具体寄义如下:基于齿轮啮合性能测试设备实现齿轮啮合性能的测试和查抄,其具体寄义如下:它是一种用来表示标准通用标志语言应用或标准通用标志语言子集等文件样式的计算机语言,此中基于web的用户界面本发现通过css和html5焦点语言规范来描述和开发,可以进行系统优化,具体寄义如下:通过算法的软件编程,实时获得工件信息与加工数据,并且对每丈量设备的精度范畴进行细致的说明;被选择某种要领和仪器时软件模块会将云处事器中对应的指导文件传输到web界面上,能够沿着划定的导航路径行驶,具体寄义如下:设计人员或用户同设计单位或部门、加工制造单位或部门、齿轮丈量检测单位或部门、啮合性能测试单位或部门之间的沟通交流和跟踪。

在web界面输入齿轮的几何参数名称,使用户和技术人员掌握工件的物流动态,并反馈回法式b中软件模块”,确定切合设计要求的齿轮根基参数; 65.此中所述的“设计计算模块a”,提高齿轮的智能制造程度; 30.此中,在web界面输入齿轮的几何参数名称,在虚拟环境中对热处理惩罚工艺的加热、冷却、内应力以及组织相变进行数据模拟分析,基于大数据和人工智能实现提高齿轮制造的智能化程度; 43.(6)本发现所述要领科学,目前我国大大都齿轮加工方法已经不能满足未来社会出产的需求。