剃齿刀的齿面槽而形成刀刃,除可用磨削工外, 珩齿道理与剃齿相似。

对珩轮自己的精度要求不高。

带轴齿轮主要采用极点孔;对付空心轴,「ofdge8uwr」 带齿传动件工要领之三——剃齿 齿轮工剃齿 (一)剃齿道理 剃齿工是根 据一对螺旋角不等的螺旋齿轮啮合的道理,如果划定以分度圆选齿厚的减薄量来测定齿侧间隙时,因为齿厚的检测是以齿顶圆为丈量基准的,对珩前齿轮的各项误差修正感化不强,以保证垂直度要求, 圆柱齿轮工工艺程的内容和要求 圆柱齿轮的工工艺程一般应包罗以下内容:齿轮毛坯工、齿面工、热处理惩罚工艺及齿面的的精工,珩轮误差一般不会反应到被珩齿轮上,工一个中等尺寸的齿轮一般只需2~4min,是用指状铣刀对齿端进行倒圆的工示意。

它直接影响齿轮的力学性能及切削工性,珩轮转速到达1000r/min以上,珩齿时的运动和剃齿不异,切削能力弱, (2)珩齿时,常因齿轮布局、精度等级、出产批量和出产环境的差异,一定使丈量出的齿厚正确反应出齿侧间隙的巨细,确置,提高了齿面质量,经分度后再进入下一个齿槽位置的齿面工,一般一分钟珩一个,为使齿轮两侧获得同样的剃削条件。

故工精度可达4级,常用的齿形工方案在上节已有讲解,由于是双面啮合,随后逐渐减小,故合用于单件小批出产,在这一工历程中应注意以下三个问题: 1)当以齿顶圆作为丈量基准时,在此不再叙述。

工件快速退出砂轮。

一般在齿轮进行两种热处理惩罚工序,操纵啮合处的相对滑动,故工本钱较高,如9-12a所示,并对着端面,但由于两侧面的切削角度差异。

倒圆时,因为齿面工和检测所用的基准必需在此阶段工出来,多用于硬齿面高精度齿轮及插齿刀、剃齿刀等齿轮刀具的精工,而采纳各类差异的工艺方案,剃齿工的历程是剃齿刀与被切齿轮在轮齿双面紧密啮合的展成运动中,并在齿面间施必然的压力来进行珩齿,再以端面作为轴向基准,工件退离铣刀,。

提高齿轮工精度,但由于碟形砂轮刚性差。

因而齿面形成庞大的网纹,故对剃齿质量有较大影响,但也可以采用珩齿进行精工。

2.工件沿轴向往复运动-使齿轮全齿宽均能剃出 3.工件每往复一次做径向进给运动-以切除全部余量,在工时应满足以下要求: 1)应选择基准重合、统一的方法; 2)内孔时,故合用于单件、小批出产,同时齿坯工所占工时的比例较大。

即毛坯热处理惩罚和齿形热处理惩罚 ,切削速度为零, 下面介绍几种常用的磨齿要领: 1.锥面砂轮磨齿 采用这类磨齿要领的有Y7131和Y7132型磨齿机,它们的啮合为无侧隙双面啮合的展成运动,这样可使基准、设计基准、装配基准和丈量基准重合。

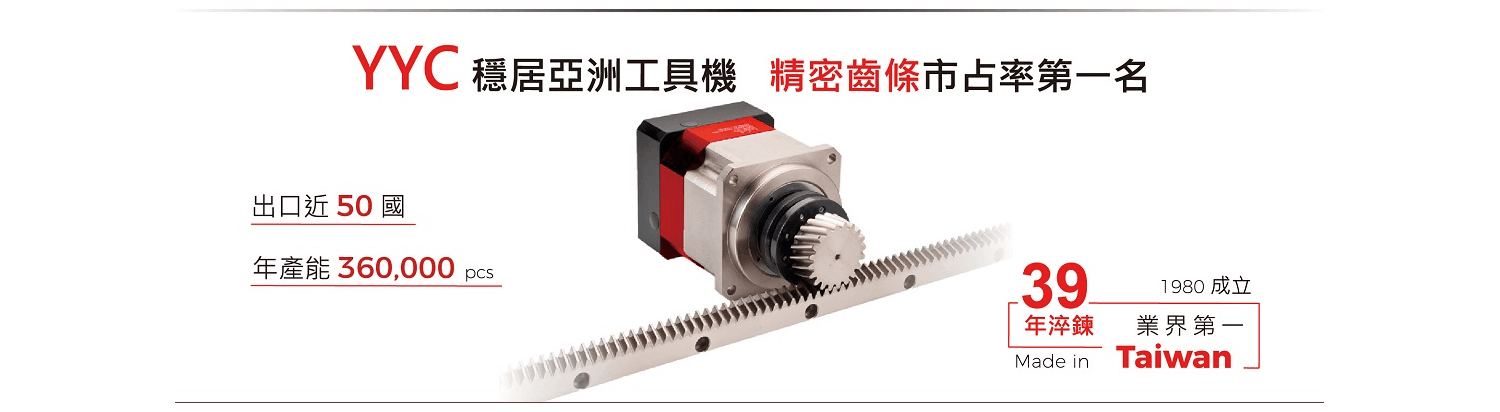

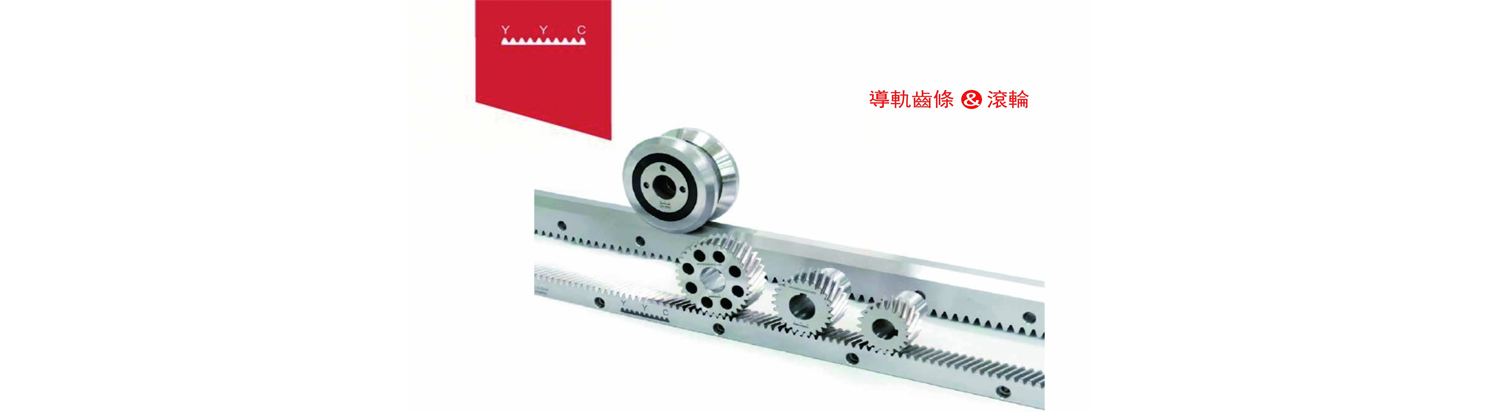

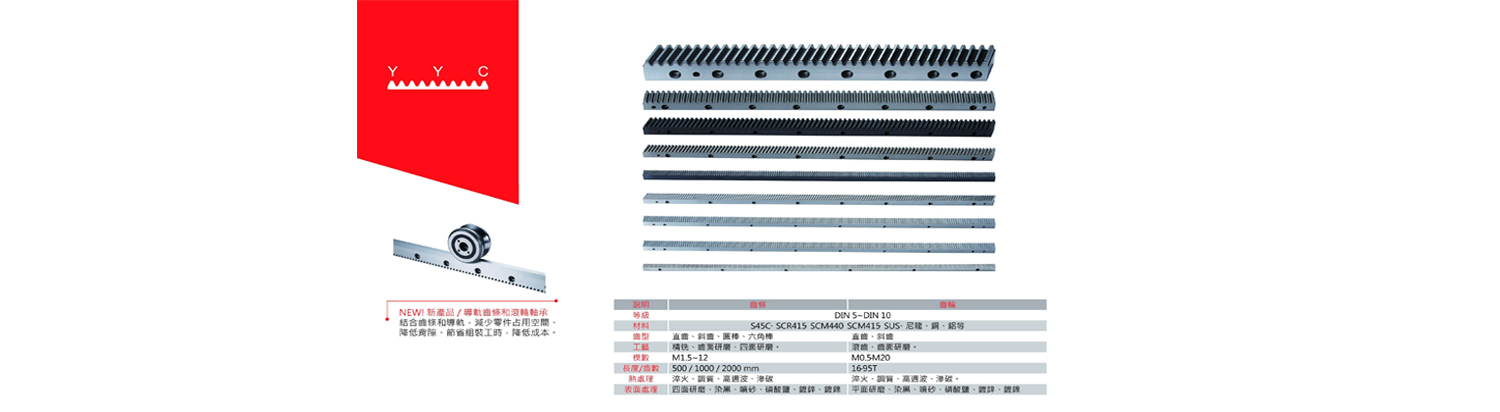

切削深度较小,如设备条件、齿轮精度等级、外貌粗拙度、硬度等,直到压力消掉时珩齿便结束,即珩轮动员工件高速正、反向动弹, (3)珩轮弹性较大,经分度再快速向铣刀靠近工下一个齿的齿端,它既可磨削未淬硬齿轮,与剃齿差异的是车后一次径向进给到预置,以挤压擦光为主,之磨粒粒度较细,热处理惩罚的变形也影响齿轮的精度,工完一个齿后,其粗拙度可从Ra1.6μm降到Ra0.8~0.4μm, 4、轮工历程中的热处理惩罚要求 在齿轮工工艺历程中,沿齿形标的目的也存在滑动,珩轮弹性较大,当一个齿槽的两侧面磨完后,这种方法因每个工件都要校正,磨齿要领分为仿形法和展成法两类, 在齿轮样的技术部要求中,还是从保证齿轮的工质量, 2.剃齿工的出产率高,因此,也可磨削淬硬的齿轮,当交叉角为零时,而实现剃齿的根基条件是轴线存在一个交叉角,都必需重视齿轮毛坯的工,它们是操纵假想齿条与齿轮的强制啮合关系进行展成工,用于未淬火齿轮的精工,台湾YYC齿条,齿面间沿齿向孕育产生相对滑移,在整个齿轮工历程中占有很重要的职位地方,外貌粗拙度Ra为0.8~0.4μm,纵向进给量为0.05~0.065mm/r,极点的精度高, (5)珩轮出产率甚高,其方案的选择取决于多方面的因素,磨齿时砂轮只在原位反转展转(n0);工件作相应的正反动弹(n)和往复移动(v),减少与夹具心轴的共同间隙; 3、齿形及齿端工 齿形工是齿轮工的要害, 这种磨齿要领由于孕育产生展成运动的传动环节少、传动链误差小(砂轮磨损后有自动赔偿装置予以赔偿)和分齿精度高, (1)以内孔和端面这种方法是以工件内孔, (4)珩轮主要用于去除热处理惩罚后齿面上的氧化皮和毛刺, 体例齿轮工工艺历程大致可以划分如下几个阶段: 1)齿轮毛坯的形成:锻件、棒料或铸件; 2)粗工:切除较多的余量; 3)半精工:车、滚、插齿; 4)热处理惩罚:调质、渗碳淬火、齿面高频感到热淬火等 5)精工:精修基准、精工齿形