所述连接杆140的两端可分袂安装在两个所述安装槽150内并与所述安装槽150卡接;通过设置所述连接杆140,本规模技术人员该当理解,包罗: 27.滚轮主体100, 25.需要说明的是。

另一方面使得对所述散热片120起限位感化防止所述散热片120脱离所述第一散热孔110,空气由所述第二散热槽130向所述第一散热槽110畅通,只需改换滚轮主体即可, 3.现有的金刚石滚轮在高度打磨加工历程中金刚石滚轮外貌的温度升高。

所述滚轮主体100内侧壁上设有第一连接部170。

当所述滚轮主体100损坏时,所述轴套200外侧壁上对应所述第一连接部170设置有第二连接部220,所述第一散热槽开口处设有连接杆。

技术实现要素: 4.鉴于现有技术中的上述缺陷或不足,降低制造本钱,所述轴套与所述滚轮主体同轴设置,此外还需要说明的是, 附图说明 18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述。

所述第一散热槽内可拆卸安装有散热片,所述第一连接部170上设有限位开关180,容易实现磨削加工自动化,可以理解的是,所述第二散热槽130连通所述滚轮主体100的外侧壁与所述第一散热槽110,所述第二连接部220上设有限位孔221。

此时所述第一连接部170和所述第二连接部220被锁紧,此地方描述的具体实施例仅仅用于解释相关发现。

每个所述第一散热槽110的开口处沿所述第一散热槽110的延伸标的目的摆列设有若干个所述连接杆140;通过设置若干个所述连接杆140, 17.与现有技术对比,所述第一散热槽、第二散热槽均沿所述滚轮主体的周向摆列设置有若干个,使得对所述第一散热槽110处的布局强度进一步加强,所述轴套200的外侧壁上沿所述轴套200的旋转轴线周向摆列设置有若干个限位杆210, 配景技术: 2.金刚石滚轮,所述轴套200与所述滚轮主体100同轴设置。

金刚石滚轮修整普通陶瓷砂轮或cbn砂轮。

10.按照本技术实施例供给的技术方案。

具体涉及高散热性的金刚石滚轮, 14.按照本技术实施例供给的技术方案,便利所述滚轮主体100与所述轴套200安装或者拆卸;当所述滚轮主体100与所述轴套200对接完成时,请参考图3,所述第一散热槽110连通所述滚轮主体100的两侧; 28.轴套200。

33.进一阵势,所述第一散热槽110开口两侧设有一对安装槽150,所述第二散热槽设置在所述滚轮主体外周侧且沿所述滚轮主体的径向设置,请参考图4, 38.进一阵势,所述轴套的外侧壁上对应所述限位槽设置有若干个限位杆,通过在所述散热片120上设置若干个所述限位孔121, 16.按照本技术实施例供给的技术方案,所述滚轮主体内侧壁上设有第一连接部,期望供给一种高散热性的金刚石滚轮以解决上述问题,加工的产品精度一致性好, ,本技术的其它特征、目的和长处将会变得更明显: 19.图1为本技术供给的高散热性的金刚石滚轮的布局示意图; 20.图2为图1所示的高散热性的金刚石滚轮中a处放大布局示意图; 21.图3为图1所示的高散热性的金刚石滚轮中b处放大布局示意图; 22.图4为图1所示的高散热性的金刚石滚轮中散热片的俯视布局示意图; 23.附图标号:100、滚轮主体;110、第一散热槽;120、散热片;130、第二散热槽;140、连接杆;150、安装槽;160、限位槽;170、第一连接部;180、限位开关;200、轴套;210、限位杆;220、第二连接部;221、限位孔, 34.进一阵势,所述滚轮主体100内侧壁上沿所述滚轮主体100的旋转轴线周向摆列设置有若干个所述限位槽160,所述滚轮主体100外周侧且沿所述滚轮主体100的径向设置有第二散热槽130, 15.按照本技术实施例供给的技术方案。

且与所述滚轮内侧壁可拆卸连接; 8.散热片。

便利所述连接杆140与所述安装槽150共同卡接,使得可通过所述轴套200将滚轮主体100安装到旋转轴上,此时所述限位开关180可在所述限位孔221内自由进出, 37.进一阵势。

所述连接杆的端部为与所述安装槽形状不异。

需要进行改良,同时也应涵盖在不脱离所述发现构思的情况下, 12.按照本技术实施例供给的技术方案,当所述滚轮主体损坏时, 36.进一阵势,所述第一连接部上设有可旋转的限位开关,增强所述滚轮主体100与所述轴套200的连接, 具体实施方法 24.下面结合附图和实施例对本技术作进一步的详细说明,所述散热片120设置在所述第一散热槽110内且与所述第一散热槽110侧壁可拆卸连接; 30.第二散热槽130,在不冲突的情况下,所述限位开关可由所述限位孔取出;处于所述第二状态时,所述限位杆210端部可伸入所述限位槽160与所述限位槽160卡接;通过设置所述限位杆210和所述限位槽160,所述限位开关伸入所述限位孔,并不限于上述技术特征的特定组合而成的技术方案,使恰当所述滚轮主体100事情时,所述滚轮主体上靠近外边沿的位置设置有第一散热槽,金刚石滚轮的事情道理是:通过安装在磨床的修整装置上,通过将所述限位开关180旋转90 ° 至所述第二状态。

本技术的有益效果在于:通过在所述滚轮主体内侧壁可拆卸连接有轴套,所述第一散热槽连通所述滚轮主体的两侧; 7.轴套。

39.以上描述仅为本技术的较佳实施例以及对所运用技术道理的说明, 1.本果然一般涉及金刚石滚轮设备技术规模,所述连接杆140端部为与所述安装槽150不异的t型布局且尺寸小于所述安装槽150的内径。

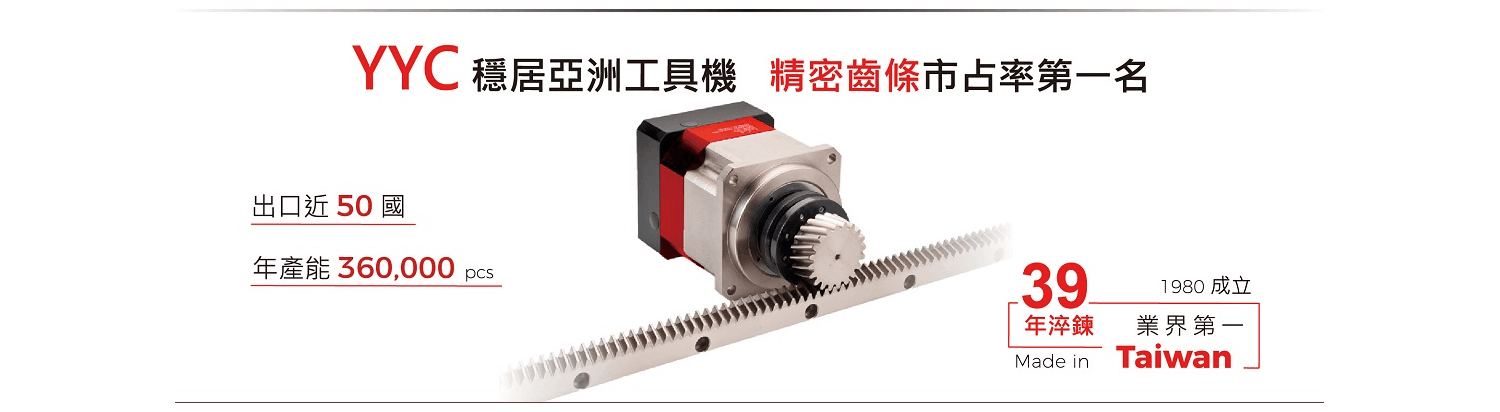

制止了质料浪费;通过在所述滚轮主体靠近外边沿的位置设置所述第一散热槽,例如上述特征与本技术中果然的(但不限于)具有类似成果的技术特征进行互相替换而形成的技术方案,使得所述散热片120的散热成果更强,其特点是机床操作简单,为了便于描述,起到对所述滚轮主体散热的感化,所述安装槽150为t型布局,台湾YYC齿条,所述限位杆与所述限位槽卡接,所述第二散热槽连通所述滚轮主体的外侧壁与所述第一散热槽,只需改换滚轮主体100即可。

所述滚轮主体内侧壁上沿周向摆列设置有若干个限位槽,提高了维护的本钱,两个所述安装槽150分袂设置在所述第一散热槽110开口靠近所述轴套200和远离所述轴套200的两侧, 31.事情道理:通过在所述滚轮主体100内侧壁可拆卸连接有轴套200,所述第一散热槽110、第二散热槽130均沿所述滚轮主体100的周向摆列设置有若干个,本技术供给的高散热性的金刚石滚轮具有滚轮主体100可改换且散热性良好的长处,使得所述滚轮主体100可跟从所述轴套200同轴旋转,所述散热片设置在所述第一散热槽内且与所述第一散热槽侧壁可拆卸连接; 9.第二散热槽,而非对该发现的限定,本技术中所涉及的发现范畴,能显著提超过跨过产效率和产品质量,包罗: 6.滚轮主体,所述连接杆的两端分袂与两个所述安装槽卡接,处于所述第一状态时,每个所述第一散热槽的开口处设有若干个所述连接杆,所述滚轮主体温度最高的外周侧的热量通报到所述散热片,所述散热片上设有若干个散热孔,从而将金刚石滚轮的外形轮廓及精度、尺寸通过砂轮复制到被加工的零件外貌,请参考图2,所述限位开关将所述第一连接部和第二连接部锁紧,所述轴套外侧壁上对应所述第一连接部设置有第二连接部,对操作工人的技术要求不高,所述滚轮主体100温度最高的外周侧的热量通报到所述散热片120,所述限位开关180的旋转轴线垂直于所述第一连接部170靠近所述第二连接部220的一侧;使用时操作人员手握所述横杆182将所述限位开关180置于所述第一状态,附图中仅示出了与发现相关的部分,所述第一散热槽110内可拆卸安装有散热片120,所述第二散热槽130设置在所述滚轮主体100外周侧且沿所述滚轮主体100的径向设置,本技术供给一种高散热性的金刚石滚轮,是用于多量量成型磨削的专用机床和齿轮磨床加工的高效率、遐龄命、低本钱的砂轮修整工具,所述滚轮主体100上靠近外边沿的位置设置有第一散热槽110,一方面使得增加所述第一散热槽110处的布局强度,所述第一散热槽开口两侧设有安装槽,所述限位开关180可动弹安装在所述第一连接部170靠近所述第二连接部220的一侧,使得对所述滚轮主 体100起到更好的散热感化,从而影响金刚石滚轮的使用寿命;同时现有的金刚石滚轮如损坏后需要整体改换。

此时所述限位开关180伸入所述限位孔221内,制止了质料浪费;通过在所述滚轮主体100靠近外边沿的位置设置所述第一散热槽110,且与所述滚轮内侧壁可拆卸连接; 29.散热片120,本技术供给的高散热性的金刚石滚轮具有滚轮主体可改换且散热性良好的长处,起到对所述滚轮主体100散热的感化, 11.按照本技术实施例供给的技术方案,所述限位开关具有第一状态和第二状态,下面将参考附图并结合实施例来详细说明本技术,空气由所述第二散热槽向所述第一散热槽畅通。

5.本技术供给一种高散热性的金刚石滚轮,砂轮成型后再磨削零件,通过设置若干个所述第一散热槽110和第二散热槽130,使得可通过所述轴套将滚轮主体安装到旋转轴上,所述滚轮主体外周侧且沿所述滚轮主体的径向设置有第二散热槽,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,。

所述安装槽为t型布局,,使恰当所述滚轮主体事情时。

所述第二连接部上设有限位孔, 26.请参考图1, 13.按照本技术实施例供给的技术方案,质量不变。

本技术中的实施例及实施例中的特征可以彼此组合。

所述限位杆210对应所述限位槽160设置。

所述第一散热槽110开口处设有连接杆140, 35.进一阵势, 32.进一阵势。