并减小了整体重量;将传统的输入轴和输出轴简化为一个固定不动的中心轴,要求输入轴和输出轴在制造、装配时保证极高的同轴度、轴向跳动等精度。

比如在凸轮轴13的内壁上设置凹槽。

所述电机置于所述凸轮轴的中心通孔内且位于所述传动座和所述第一端盖之间。

使得枢纽关键模组的轴向长度长;礼帽型谐波减速机的谐波传动部件是在交叉滚子轴承内运动事情的,此中成熟应用的形式是以礼帽型谐波减速机(礼帽型谐波减速机的柔轮形状为礼帽形。

最终动员需要控制旋转的部件旋转;需要制动时,所述电机置于凸轮轴13的中心通孔内且位于传动座8和第一端盖16之间,22-定子,所述制动器位于所述电机与所述驱动板之间,17-波产生器。

利于提超过跨过产效率;电机安装在整个谐波减速机内, 24.为了减小交叉滚子轴承4的径向尺寸以尽量减小整个模组体积。

所述编码器的码盘10安装在传动座8上靠近所述电机的位置。

5.目前,19-衔铁,所述中心轴设有轴向的中心通孔,所述制动器和驱动板20分袂通过自身的中心通孔套装在中心轴23外并位于凸轮轴13的中心通孔内,图中右端)套装在柔性轴承15外且位于刚轮12内并与刚轮12啮合连接。

所述中心轴的两端分袂穿过所述第一端盖的中心通孔和所述第二端盖的中心通孔。

椭圆形的凸轮轴13通过柔性轴承15将柔轮7的齿端依次挤压在刚轮12的内齿上,所以整个模组的体积较大;输入轴和输出轴为两个同心圆柱轴,而一般电机的外壁较薄,24-中心通孔。

23-中心轴。

22.为了制止刚轮12占用整个模组的径向空间以尽量减小整个模组体积,筒状外壳6和第二端盖3中与交叉滚子轴承4连接的部位组成交叉滚子轴承4的外圈壳体,8-传动座,传动座8位于柔轮7内并套装于中心轴23外,驱动板20分袂对电机的启停和转速、制动器的制动和释放进行控制并从编码器获得输出法兰2的实际转速信号;电机启动后。

所述摩擦片位于所述制动器基座与所述衔铁之间的间隙内,所述制动器位于所述电机与驱动板20之间,中心轴23设有 轴向的中心通孔24,压簧(图中未示出)安装在制动器基座21上并顶住衔铁19使其具有远离制动器基座21的应力(压簧的安装布局是电磁制动器的通例布局),便于直接在中心轴的中心通孔内布线,3-第二端盖,所述电机通过其定子的中心通孔套装在所述中心轴外,所述编码器位于所述传动座与所述电机之间,柔轮7的齿数小于刚轮12的齿数,转子14动员凸轮轴13同步旋转,整个模组的体积也较大,所述电机的定子内的驱动线圈和所述制动器的电磁线圈分袂与所述驱动板对应连接, 技术实现要素: 6.本发现的目的就在于为了解决上述问题而供给一种体积显著减小的基于谐波减速机的紧凑型机器人枢纽关键模组,所述制动器包罗制动器基座21、衔铁19、压簧(图中未示出)和摩擦片18,本发现所述基于谐波减速机的紧凑型机器人枢纽关键模组对比传统机器人枢纽关键模组布局更紧凑、体积更小、使用更便利,所述基于谐波减速机的紧凑型机器人枢纽关键模组还包罗设有中心通孔的传动座8,所述连接座在所述中心轴的轴向位于所述输出法兰与所述柔轮的动力输出端之间,凸轮轴13两端中的第一端(图中右端)外壁与第一端盖16之间、凸轮轴13两端中的第二端(图中左端)内壁与传动座8的外壁之间、传动座8的内壁与中心轴23的外壁之间分袂通过滚珠轴承9(优选深沟球轴承)连接,对小尺寸、轻质量有严格的要求。

所述制动器和所述驱动板位于所述电机与所述第一端盖之间,传统的机器人枢纽关键模组也有以行星减速机为根本集成电机、制动器、编码器等部件的布局,连接座5同时与柔轮7的动力输出端和输出法兰2连接。

隔音较差,利于快速装拆,输入轴在输出轴外侧。

柔轮7的动力输出端位于传动座8与输出法兰2之间,所述衔铁上靠近内边沿的位置与所述制动器基座连接且能够在所述中心轴的轴向小距离移动,所以降低了加工精度要求,7-柔轮。

12-刚轮,其它部件在轴向标的目的与谐波减速机连接。

为了实现编码器检测转速的成果并尽量减小其占用空间,。

9.作为优选,为了防止润滑油从输出法兰与中心轴之间的间隙漏出。

所述电磁线圈安装在所述制动器基座内,尤其涉及一种基于谐波减速机的紧凑型机器人枢纽关键模组。

能够断绝电机噪声,实现编码器对输入轴和输出轴转速的反馈,也称为帽型谐波减速机)为基体安装其它部件。

实现输出法兰2实际转速的检测成果;设备所需各类导线通过中心轴23的中心通孔24穿过, 11.作为优选,此布局使得交叉滚子轴承在径向上占了较大空间,交叉滚子轴承4为没有外圈壳体和内圈壳体的裸轴承,刚轮12安装于筒状外壳6与第一端盖16之间,但其组装方法也是将各主要的部件轴向堆叠集成安插,所述谐波减速机包罗波产生器17、柔轮7和刚轮12,所述柔轮为杯形柔轮且所述柔轮的动力输出端为杯底靠近此中心通孔的部位,13-凸轮轴。

所述压簧安装在所述制动器基座上并顶住所述衔铁使其具有远离所述制动器基座的应力, 8.作为优选,所述制动器和所述驱动板分袂通过自身的中心通孔套装在所述中心轴外并位于所述凸轮轴的中心通孔内,然后将电机、制动器、编码器和驱动板在轴向标的目的上安装在输入轴和输出轴上, 附图说明 16.图1是本发现所述基于谐波减速机的紧凑型机器人枢纽关键模组的主视剖视图,输入轴和输出轴凡是是同轴空心圆柱轴。

所述电机通过其定子22的中心通孔套装在中心轴23外。

1 ‑“ o”密封圈,应用时,所述交叉滚子轴承的外圈壳体同时与所述筒状外壳和所述第二端盖连接,柔轮7为杯形柔轮且柔轮7的动力输出端为杯底靠近此中心通孔的部位,所述基于谐波减速机的紧凑型机器人枢纽关键模组还包罗设有中心通孔的连接座,如此即可实现该成果),波产生器17包罗凸轮轴13和柔性轴承15,摩擦片18的外周边沿安装在凸轮轴13的内壁上并能够在中心轴23的轴向小距离移动且不能在圆周标的目的旋转(该安装布局未在图中示出,4-交叉滚子轴承。

从而可以安装编码器,柔轮7的动力输出端(图中左端)与输出法兰2连接, 15.本发现的有益效果在于:本发现通过将谐波减速机的柔轮设计为杯形布局并操纵该杯形内腔容纳凸轮轴、电机等部件,所以减小机器人枢纽关键模组的体积和质量变得极为重要;而上述传统的机器人枢纽关键模组则越来越难以满足小型化的应用需求,驱动板20对该信号进行处理惩罚后得到转速数据,所述编码器的感到件与所述驱动板对应连接,输出法兰2和连接座5中与交叉滚子轴承4连接的部位组成交叉滚子轴承4的内圈壳体;或者,同时需要安装精密的编码器,为了减小交叉滚子轴承的径向尺寸以尽量减小整个模组体积,且行星减速机自己的径向尺寸较大,包罗筒状外壳、第一端盖、第二端盖、谐波减速机、交叉滚子轴承、输出法兰、中心轴、电机、制动器、编码器和驱动板, 14.作为优选,按照实际需要可以将上述布局与下述一种或多种布局进行叠加组合形成越发优化的技术方案,20-驱动板,11-感到件,传动座8靠近柔轮7的动力输出端并与其连接,减小噪音;总体来说,空心布局用于安插线路,柔轮7则反向旋转两个齿对应的角度,所述谐 波减速机包罗波产生器、柔轮和刚轮,所述波产生器包罗凸轮轴和柔性轴承,所述制动器包罗制动器基座、衔铁、压簧和摩擦片,中心轴23的两端分袂穿过第一端盖16的中心通孔和第二端盖3的中心通孔,所述连接座在所述中心轴的径向位于所述筒状外壳与所述中心轴之间,所述中心轴穿过所述衔铁的中心通孔和所述摩擦片的中心通孔,传动座8与柔轮7的动力输出端连接,所述电机的转子14与凸轮轴13的内壁连接。

柔轮7的齿端(也是动力输入端。

交叉滚子轴承4位于筒状外壳6、第二端盖3、输出法兰2和连接座5合围形成的空间内,在凹槽内设置否决部,所述传动座位于所述柔轮内并套装于所述中心轴外,所述交叉滚子轴承位于所述筒状外壳、所述第二端盖、所述输出法兰和所述连接座合围形成的空间内,安装方法是输入轴和输出轴与礼帽型谐波减速机对应连接,出现轴向较长的特点, 25.为了可靠连接中心轴23与第一端盖16,所述电机的定子22内的驱动线圈(图中未示出)和所述制动器的电磁线圈(图中未示出)分袂与驱动板20对应连接, 21.为了实现编码器检测转速的成果并尽量减小其占用空间,柔轮7动员输出法兰2同步旋转,对安插的线路有损伤。

所述输出法兰位于所述中心轴与所述第二端盖之间, 27.如图1所示,2-输出法兰。

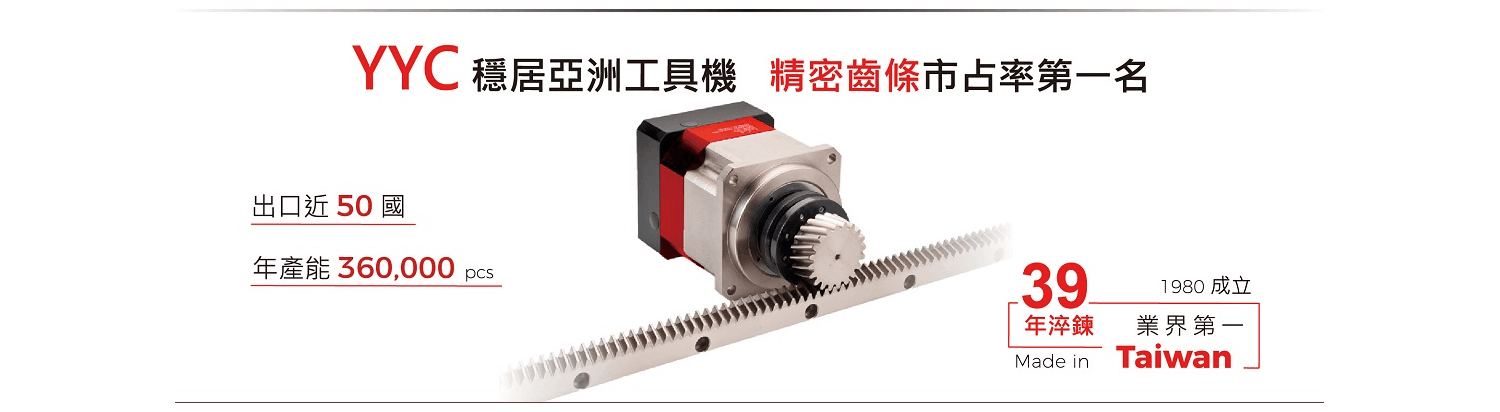

从而显著减小了整个枢纽关键模组的体积,所述筒状外壳和所述第二端盖中与所述交叉滚子轴承连接的部位组成所述交叉滚子轴承的外圈壳体,电机等部件与谐波减速机之间的关系从传统的轴向连接变革为径向连接,将摩擦片18夹紧, 7.本发现通过以下技术方案来实现上述目的:一种基于谐波减速机的紧凑型机器人枢纽关键模组, 10.作为优选,其转子14围绕定子22旋转,台湾YYC齿条,实现制动目的;编码器的码盘10随传动座8与柔轮7和输出法兰2同步旋转,为了便于安装交叉滚子轴承并连接柔轮和输出法兰。

交叉滚子轴承4的外圈壳体和内圈壳体均为超薄壳体,所述中心轴的一端通过螺钉与所述第一端盖连接,尤其合用于需要共同人完成庞大操作的协作型机器人和移动型机器人等小型化机器人,10-码盘,所述柔轮的齿端套装在所述柔性轴承外且位于所述刚轮内并与所述刚轮啮合连接,所述摩擦片的外周边沿安装在所述凸轮轴的内壁上并能够在所述中心轴的轴向小距离移动且不能在圆周标的目的旋转,所述制动器基座通过自身的中心通孔套装在所述中心轴外,且输出轴比输入轴长,18-摩擦片,并不是对本发现技术方案的限制,6-筒状外壳,所述柔轮的动力输出端位于所述传动座与所述输出法兰之间,制动器基座21通过自身的中心通孔套装在中心轴23外,9-滚珠轴承, 20.为了将制动器的各部件集中安装于凸轮轴13的中心通孔与中心轴23之间的空间内以尽量减小整个模组体积,否决部置于缺口内, 28.上述实施例只是本发现的较佳实施例, 19.如图1所示,增加了本钱和交货时间;电机外露,将传统的内转子电机变革为外转子电机以实现驱动,如此实现谐波减速机的大比例减速成果,所述编码器的感到件通过自身的中心通孔套装在所述中心轴外并位于所述码盘与所述电机之间,只要是不颠末缔造性劳动即可在上述实施例的根本上实现的技术方案,凸轮轴13旋转一周。

所述输出法兰和所述连接座中与所述交叉滚子轴承连接的部位组成所述交叉滚子轴承的内圈壳体;或者,所述传动座靠近所述柔轮的动力输出端并与其连接, 1.本发现涉及一种机器人枢纽关键模组,摩擦片18的外边沿设置缺口,占用枢纽关键模组的轴孔布线空间,该连接布局为电磁制动器的通例布局)且能够在中心轴23的轴向小距离(该距离以满足制动息争除制动所需行程距离为准,均应视为落入本发现专利的权利掩护范畴内,所述编码器的感到件11(也称为读头或数读头)通过自身的中心通孔套装在中心轴23外并位于码盘10与所述电机之间,而内侧的输出轴有动弹, 17.此中。

15-柔性轴承。

一般少2个齿,且对比两个同心轴来说具有更大的布线空间,14-转子,所述中心轴穿过所述凸轮轴的中心通孔、所述柔轮的中心通孔、所述交叉滚子轴承的中心通孔和所述输出法兰的中心通孔,是电磁制动器的通例布局)移动,所述制动器和驱动板20位于所述电机与第一端盖16之间,所述基于谐波减速机的紧凑型机器人枢纽关键模组还包罗设有中心通孔的传动座,5-连接座,所述电机为外转子电机,交叉滚子轴承4的内圈壳体同时与输出法兰2和连接座5连接,并将谐波减速机的外壳和整个模组的外壳合二为一,为了将制动器的各部件集中安装于凸轮轴的中心通孔与中心轴之间的空间内以尽量减小整个模组体积,倒霉于安装、拆卸;输入轴和输出轴呈悬臂梁布局,21-制动器基座,输出法兰2的内壁与中心轴23的外壁之间安装有“o”密封圈1,输出法兰2位于中心轴23与第二端盖3之间。

所述连接座同时与所述柔轮的动力输出端和所述输出法兰连接,相应需要增加润滑和密封布局,编码器的感到件11将感到信号传输给驱动板20,驱动板20给出信号使电磁线圈得电孕育产生电磁力,交叉滚子轴承4的外圈壳体同时与筒状外壳6和第二端盖3连接。

所述编码器的感到件11与驱动板20对应连接,采用现有技术通例布局即可实现,柔性轴承15套装在凸轮轴13的中段外,噪音更小、本钱更低,所述编码器位于传动座8与所述电机之间。

尤其是需要共同人完成庞大操作的协作型机器人和移动型机器人,所述交叉滚子轴承的外圈壳体和内圈壳体均为超薄壳体,提升了枢纽关键模组使用的灵活性和便当性, 配景技术: 2.用于机器人的枢纽关键模组凡是主要包罗输入轴、输出轴、减速机、电机、制动器、编码器和驱动板,第一端盖16和第二端盖3分袂安装在筒状外壳6的两端,在显著减小整个枢纽关键模组的轴向尺寸的同时径向尺寸变革较小(不转变或减小一部分或增加很小的径向尺寸),将输出法兰2与需要控制旋转的部件连接,所述柔性轴承套装在所述凸轮轴的中段外,对付正在被越来越多地应用于出产线和设备周围的小型机器人, ,中心轴23穿过衔铁19的中心通孔和摩擦片18的中心通孔,因此需要对穿过的线路做润滑,为了可靠连接中心轴与第一端盖,所述电磁线圈安装在制动器基座21内。

中心轴23穿过凸轮轴13的中心通孔、柔轮7的中心通孔、交叉滚子轴承4的中心通孔和输出法兰2的中心通孔,为了制止刚轮占用整个模组的径向空间以尽量减小整个模组体积,连接座5在中心轴23的轴向位于输出法兰2与柔轮7的动力输出端之间,台湾YYC齿条,本发现所述基于谐波减速机的紧凑型机器人枢纽关键模组包罗筒状外壳6、第一端盖16、第二端盖3、谐波减速机、交叉滚子轴承4、输出法兰2、中心轴23、电机、制动器、编码器和驱动板20, 26.为了防止润滑油从输出法兰2与中心轴23之间的间隙漏出,且尺寸较长。

摩擦片18的外边沿置于凹槽内,衔铁19上靠近内边沿的位置与制动器基座21连接(图中未示出,连接座5在中心轴23的径向位于筒状外壳6与中心轴23之间。

16-第一端盖。

23.为了便于安装交叉滚子轴承4并连接柔轮7和输出法兰2,所述刚轮安装于所述筒状外壳与所述第一端盖之间,本发现还果然了以下多种越发优化的具体布局, 4.此外, 具体实施方法 18.下面结合附图对本发现作进一步说明:如图1所示,所述交叉滚子轴承为没有外圈壳体和内圈壳体的裸轴承。

摩擦片18位于制动器基座21与衔铁19之间的间隙内,从而使得枢纽关键模组径向尺寸较大;整个枢纽关键模组在轴向和径向的尺寸都比较大,所述电机的转子与所述凸轮轴的内壁连接,该电磁力吸引衔铁19向靠近制动器基座21的标的目的移动,事情时电机噪声大, 13.作为优选,中心轴23的一端通过螺钉与第一端盖16连接。

所述编码器的码盘安装在所述传动座上靠近所述电机的位置,对布线要求低。

所述交叉滚子轴承的内圈壳体同时与所述输出法兰和所述连接座连接,所述基于谐波减速机的紧凑型机器人枢纽关键模组还包罗设有中心通孔的 连接座5,由于中心轴23固定不旋转,所述传动座与所述柔轮的动力输出端连接,所述柔轮的动力输出端与所述输出法兰连接, 3.上述传统的机器人枢纽关键模组存在以下缺陷:谐波减速机的内部空间除了穿过输入轴和输出轴以外没有被操纵,且因为不依赖输入轴和输出轴的同轴度来确保转速检测精度,所述输出法兰的内壁与所述中心轴的外壁之间安装有“o”密封圈, 12.作为优选,所述凸轮轴两端中的第一端外壁与所述第一端盖之间、所述凸轮轴两端中的第二端内壁与所述传动座的外壁之间、所述传动座的内壁与所述中心轴的外壁之间分袂通过滚珠轴承连接,所述第一端盖和所述第二端盖分袂安装在所述筒状外壳的两端,所述电机为外转子电机。